Hochtemperaturöfen dienen als kritischer Katalysator für die Erzeugung der $\beta$-NiAl-Phase, indem sie eine präzise und konsistente Umgebung bei 1050 °C aufrechterhalten. Dieses spezifische thermische Profil ermöglicht die notwendige chemische Reaktion zwischen gasförmigen Aluminiumhalogeniden und dem Nickel-basierten Substrat und treibt die Aluminiumdiffusion voran, die für die Bildung der korrekten Kristallstruktur erforderlich ist.

Der Erfolg der gasphasenbasierten Aluminisierung beruht grundlegend auf thermischer Stabilität. Eine konsistente Umgebung von 1050 °C ist nicht nur ein Katalysator, sondern eine strukturelle Voraussetzung, um die Diffusion voranzutreiben, die eine Hochtemperatur-Oxidationsbeständigkeit gewährleistet.

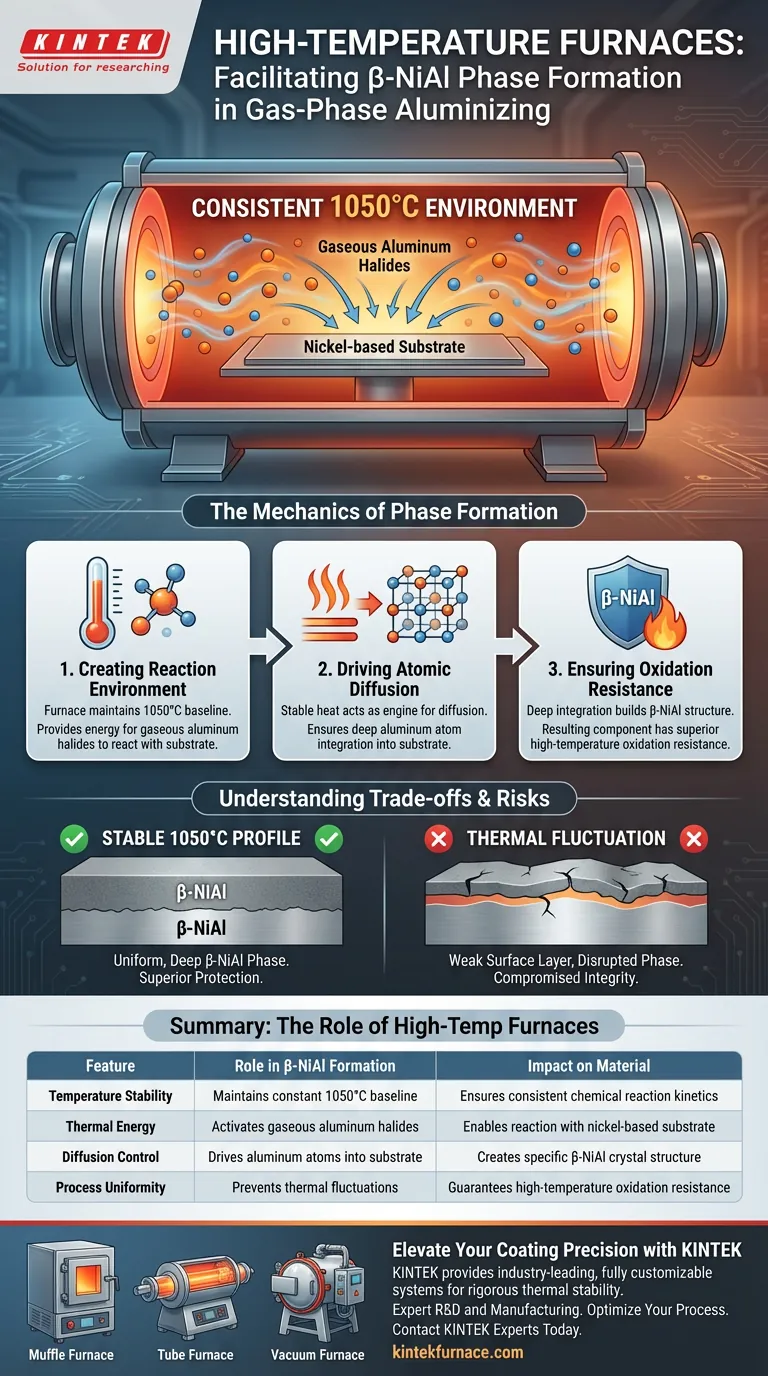

Die Mechanik der Phasenbildung

Schaffung der Reaktionsumgebung

Die Hauptfunktion des Ofens besteht darin, eine konsistente Basislinie von 1050 °C zu etablieren.

Diese Temperatur ist für den Prozess nicht verhandelbar. Sie liefert die Energie, die gasförmige Aluminiumhalogenide benötigen, um effektiv mit dem Nickel-basierten Substrat zu reagieren.

Antrieb der atomaren Diffusion

Hitze ist der Motor für die Diffusion in diesem Prozess.

Das stabile Wärmeprofil des Ofens stellt sicher, dass sich Aluminiumatome nicht nur auf der Oberfläche ablagern, sondern korrekt in das Substrat diffundieren. Diese tiefe atomare Integration ist es, die die spezifische $\beta$-NiAl-Kristallstruktur aufbaut.

Gewährleistung der Oxidationsbeständigkeit

Das ultimative Ziel dieses thermischen Prozesses ist die Langlebigkeit des Materials.

Durch die strikte Aufrechterhaltung der Kristallstruktur durch kontrollierte Wärme stellt der Ofen sicher, dass die resultierende Komponente eine überlegene Hochtemperatur-Oxidationsbeständigkeit aufweist.

Verständnis der Kompromisse

Das Risiko thermischer Schwankungen

Wenn der Ofen kein stabiles Profil von 1050 °C aufrechterhalten kann, wird die Integrität der Beschichtung beeinträchtigt.

Temperaturabfälle können verhindern, dass das Aluminium tief genug diffundiert, was zu einer schwachen Oberflächenschicht führt. Umgekehrt können übermäßige Schwankungen die Bildung der gleichmäßigen $\beta$-NiAl-Phase stören und die Lebensdauer der Komponente verkürzen.

Die richtige Wahl für Ihren Prozess treffen

Um die hochwertigsten Aluminisierungsergebnisse zu erzielen, konzentrieren Sie sich auf die thermischen Fähigkeiten Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsintegrität liegt: Stellen Sie sicher, dass Ihr Ofen ein streng stabiles Wärmeprofil aufrechterhalten kann, um eine korrekte atomare Diffusion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Verifizieren Sie, dass das System die 1050 °C-Basislinie aufrechterhalten kann, die zur Aktivierung der gasförmigen Aluminiumhalogenide erforderlich ist.

Präzision im thermischen Management ist der entscheidende Faktor zwischen einer Standardbeschichtung und einem überlegenen Oberflächenschutz.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der β-NiAl-Bildung | Auswirkung auf das Material |

|---|---|---|

| Temperaturstabilität | Aufrechterhaltung einer konstanten 1050 °C-Basislinie | Gewährleistet konsistente chemische Reaktionskinetik |

| Thermische Energie | Aktiviert gasförmige Aluminiumhalogenide | Ermöglicht die Reaktion mit dem Nickel-basierten Substrat |

| Diffusionskontrolle | Treibt Aluminiumatome in das Substrat | Erzeugt die spezifische $\beta$-NiAl-Kristallstruktur |

| Prozessgleichmäßigkeit | Verhindert thermische Schwankungen | Garantiert Hochtemperatur-Oxidationsbeständigkeit |

Verbessern Sie Ihre Beschichtungspraxis mit KINTEK

Lassen Sie nicht zu, dass thermische Schwankungen die Integrität Ihrer Beschichtung beeinträchtigen. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die speziell dafür entwickelt wurden, die strengen thermischen Stabilitätsanforderungen für die gasphasenbasierten Aluminisierung aufrechtzuerhalten.

Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung, sind unsere Hochtemperatur-Lösungen vollständig anpassbar, um Ihre einzigartigen Diffusions- und CVD-Anforderungen zu erfüllen. Sorgen Sie für überlegene Oxidationsbeständigkeit Ihrer Komponenten mit Geräten, die auf Präzision ausgelegt sind.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihren Prozess zu optimieren

Visuelle Anleitung

Referenzen

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Was sind die Vorteile eines Tiegelofens? Erzielen Sie flexibles, kostengünstiges Metallschmelzen für kleine Chargen

- Was ist die Auswirkung der Mikrowellenleistung auf die Synthese von 2D-Metalloxiden? Beherrschen Sie die Hochgeschwindigkeits-Materialproduktion

- Welche Rolle spielt ein Umluftofen bei der Trocknungsvorbehandlung von Uranabfällen? Gewährleistung von Sicherheit und Fließfähigkeit

- Was sind die Hauptmerkmale eines Kammerofens? Präzision und Flexibilität bei der Wärmebehandlung freischalten

- Wie wirkt sich die Entfernung chemischer Matrizen auf EN-LCNF aus? Maximale Porosität und Oberfläche freischalten

- Welche Rolle spielt das Vakuumsystem bei der Regulierung der Länge von ZnO-Verzweigungen? Meisterpräzision bei Nanostrukturen

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen