Im Wesentlichen zeichnet sich ein Kammerofen durch seine operative Flexibilität und Präzision aus. Er verarbeitet Materialien in einzelnen, getrennten Chargen und ermöglicht so hochgradig angepasste Wärmebehandlungszyklen, die auf unterschiedliche Teilegrößen, Gewichte und metallurgische Anforderungen zugeschnitten sind. Dies steht im Gegensatz zu Durchlauföfen, die für die Serienproduktion und standardisierte Fertigung konzipiert sind.

Der Kernwert eines Kammerofens liegt in seiner Fähigkeit, präzise, wiederholbare und hochgradig angepasste thermische Prozesse für eine vielfältige Produktpalette zu liefern, was ihn zur überlegenen Wahl für Umgebungen mit geringem bis mittlerem Volumen und hoher Produktvielfalt macht.

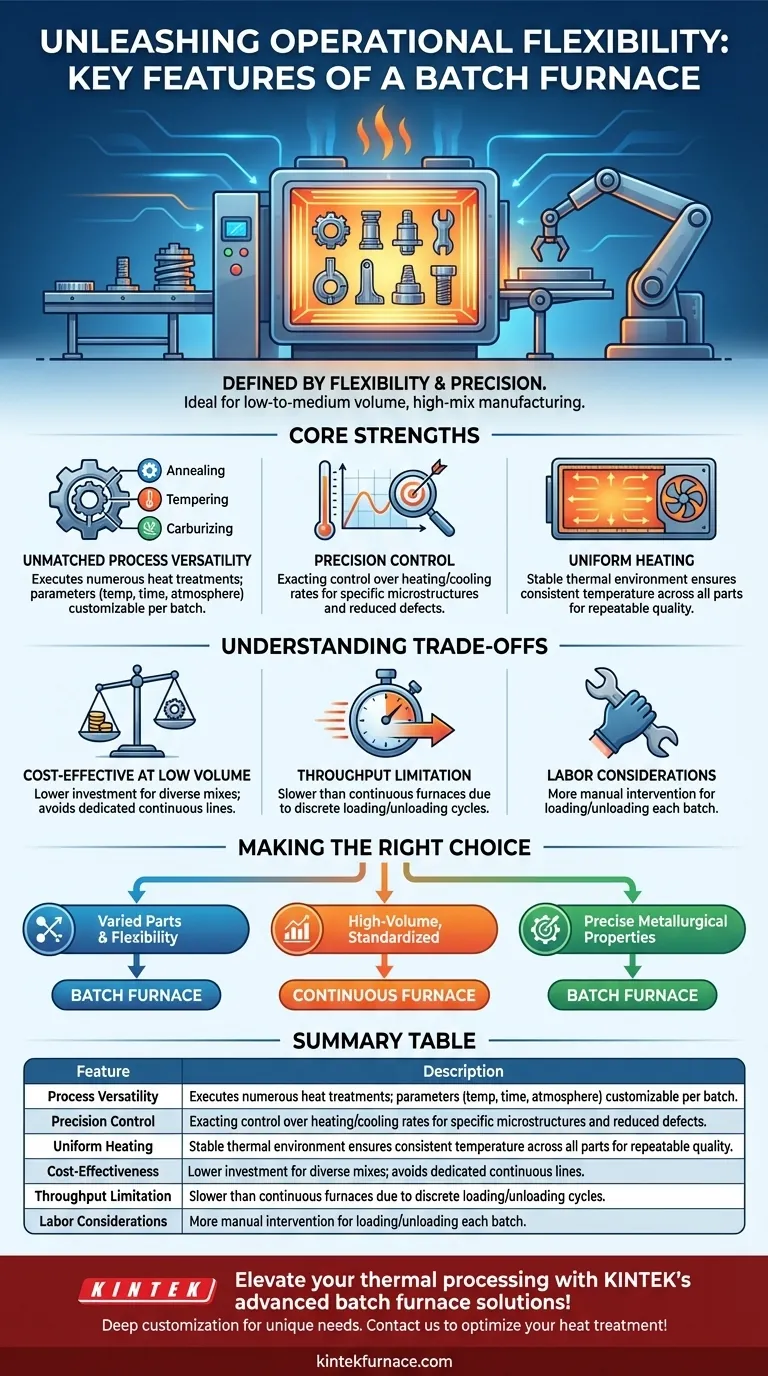

Die Kernstärken eines Kammerofens

Die Designphilosophie eines Kammerofens priorisiert Kontrolle und Anpassungsfähigkeit gegenüber schierem Volumen. Dies äußert sich in mehreren wichtigen operativen Vorteilen.

Unübertroffene Prozessvielseitigkeit

Ein einziger Kammerofen kann zahlreiche verschiedene Wärmebehandlungen durchführen, wie Glühen, Anlassen, Aufkohlen oder Nitrieren.

Da jede Charge ein eigenständiges Ereignis ist, können Bediener die Prozessparameter – wie Temperatur, Zeit und Atmosphäre – für jede neue Charge ändern. Dies macht ihn ideal für die Verarbeitung verschiedener Stahlsorten oder Komponenten mit einzigartigen Spezifikationen.

Präzise Kontrolle über thermische Zyklen

Kammeröfen bieten eine exakte Kontrolle über Heiz- und Kühlraten. Diese Präzision ist entscheidend, um spezifische Mikrostrukturen und mechanische Eigenschaften im Endprodukt zu erzielen.

Dieses Maß an Kontrolle stellt sicher, dass komplexe oder empfindliche Teile genau das erforderliche thermische Profil erhalten, wodurch das Risiko von Verzug oder Defekten minimiert wird.

Gleichmäßige Erwärmung und Konsistenz

Konstruktionsbedingt ist ein Kammerofen darauf ausgelegt, eine stabile und gleichmäßige thermische Umgebung zu schaffen. Ventilatoren und strategisch platzierte Heizelemente stellen sicher, dass alle Teile innerhalb der Charge, unabhängig von ihrer Position, die gleiche Temperatur erfahren.

Diese Gleichmäßigkeit ist grundlegend, um eine konsistente Qualität und wiederholbare Ergebnisse von einer Charge zur nächsten zu erzielen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Kammerofen nicht die Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung. Die primäre Alternative ist ein Durchlaufofen, der Teile auf einem beweglichen Förderband verarbeitet.

Kosteneffizienz bei geringem Volumen

Für Lohnfertiger, Prototypenbau oder Fertigungslinien mit vielfältigem Produktmix ist der Kammerofen sehr kostengünstig. Seine Flexibilität vermeidet die Notwendigkeit mehrerer, dedizierter Durchlaufanlagen.

Die anfänglichen Investitions- und Betriebskosten sind für kleinere Betriebe im Allgemeinen geringer als für ein großes Durchlaufsystem.

Die Durchsatzbegrenzung

Der primäre Kompromiss ist die Produktionsgeschwindigkeit. Das Laden, Verarbeiten und Entladen diskreter Chargen ist von Natur aus langsamer als der ununterbrochene Fluss eines Durchlaufofens.

Für die Massenproduktion identischer Teile, bei der der Durchsatz der Haupttreiber ist, wird ein Durchlaufofen fast immer effizienter sein.

Arbeits- und Handhabungsüberlegungen

Die Chargenverarbeitung erfordert typischerweise mehr manuellen Eingriff beim Be- und Entladen jedes Zyklus. Dies kann zu höheren Arbeitskosten pro Teil führen im Vergleich zur stärker automatisierten Natur von Durchlaufsystemen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl zwischen einem Chargensystem und einer Alternative hängt vollständig von Ihren Produktionszielen und Ihrem Produktmix ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für vielfältige Teile liegt: Der Kammerofen ist die definitive Wahl für seine Fähigkeit, verschiedene Größen, Materialien und Wärmebehandlungszyklen bei Bedarf zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, standardisierten Produktion liegt: Sie sollten einen Durchlaufofen in Betracht ziehen, der für maximalen Durchsatz und Effizienz bei gleichmäßigen Teilen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser, kritischer metallurgischer Eigenschaften liegt: Die überlegene Prozesskontrolle und thermische Gleichmäßigkeit eines Kammerofens machen ihn zur zuverlässigsten Option für Komponenten mit hohen Spezifikationen.

Letztendlich ermöglicht Ihnen ein Kammerofen, Qualität und Anpassungsfähigkeit in Ihren thermischen Verarbeitungsprozessen zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozessvielseitigkeit | Handhabt mehrere Wärmebehandlungen (z.B. Glühen, Anlassen) mit anpassbaren Parametern pro Charge. |

| Präzisionssteuerung | Exakte Kontrolle über Heiz-/Kühlraten für spezifische Mikrostrukturen und reduzierte Defekte. |

| Gleichmäßige Erwärmung | Sorgt für eine konstante Temperatur über alle Teile hinweg für wiederholbare Qualität. |

| Kosteneffizienz | Geringere Investitions- und Betriebskosten für vielfältige Produktion mit geringem Volumen. |

| Durchsatzbegrenzung | Langsamer als Durchlauföfen aufgrund der chargenweisen Verarbeitung. |

| Arbeitsaufwand | Erfordert mehr manuelle Handhabung, was potenziell die Arbeitskosten erhöht. |

Verbessern Sie Ihre thermische Verarbeitung mit den fortschrittlichen Kammerofenlösungen von KINTEK! Dank außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir vielfältigen Laboren und Herstellern Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen und Produktionsanforderungen und verbessern so Qualität und Effizienz in Umgebungen mit geringem bis mittlerem Volumen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum wird ein Doppelkammergerät einem Standard-Elektroofen für das Sintern vorgezogen? Erzielung von oxidationsfreien Ergebnissen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen