Eine präzise Umgebungssteuerung ist der entscheidende Faktor für eine erfolgreiche Aerogel-Aktivierung. Ein Hochpräzisions-Temperatur-kontrollierter Atmosphäre-Ofen ist erforderlich, um die "partielle Oxidation" zu ermöglichen, ein heikler Prozess, bei dem Aktivierungsmittel wie Kohlendioxid oder Ammoniak die Kohlenstoffmatrix ätzen. Durch strenge Regulierung von Reaktionstemperatur, Gasfluss und Zeit stellt der Ofen sicher, dass das Material neue Mikroporen bildet, ohne seine strukturelle Integrität zu zerstören.

Der Hauptzweck dieses Ofens ist die Erzielung einer kontrollierten Abtragung. Er ermöglicht es dem Bediener, das Kohlenstoffgerüst selektiv zu ätzen und ein Standard-Aerogel in ein Hochleistungsmaterial mit stark erhöhter Oberfläche und Adsorptionskapazität zu verwandeln.

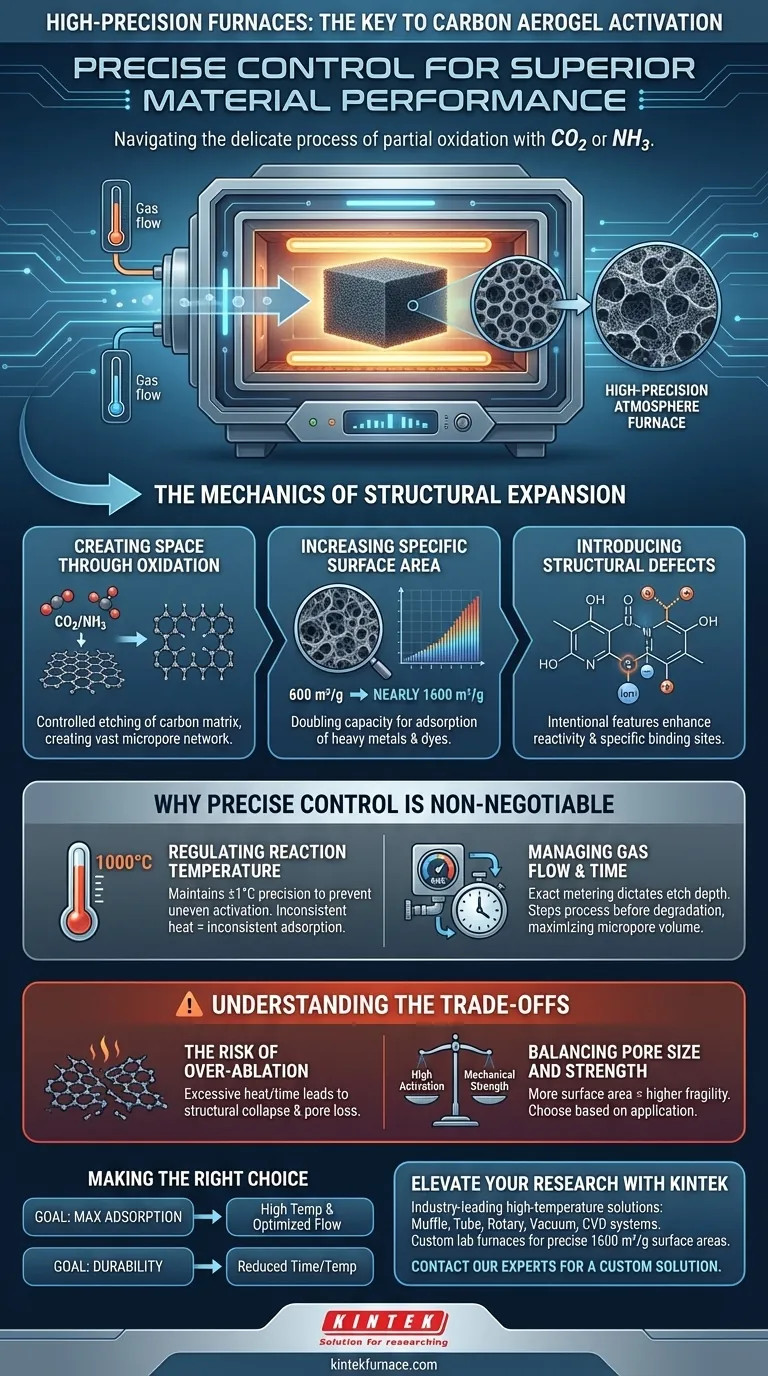

Die Mechanik der strukturellen Expansion

Raum durch Oxidation schaffen

Der Aktivierungsprozess ist im Grunde eine subtraktive Methode. Der Ofen nutzt hohe Temperaturen, um eine Reaktion zwischen dem Kohlenstoff-Aerogel und dem Aktivierungsgas ($CO_2$ oder $NH_3$) zu induzieren.

Diese Reaktion verursacht eine partielle Oxidation, die effektiv bestimmte Teile der Kohlenstoffstruktur "wegfrisst". Dieser Ätzprozess schafft ein riesiges Netzwerk von Mikroporen im Material.

Erhöhung der spezifischen Oberfläche

Das Hauptziel dieser Behandlung ist die Maximierung des physikalischen Raums für die Adsorption. Ohne die präzise Umgebung, die der Ofen bietet, würde das Material nicht die notwendige innere Oberfläche entwickeln.

Daten deuten darauf hin, dass eine ordnungsgemäße Aktivierung die spezifische Oberfläche mehr als verdoppeln kann, möglicherweise von etwa 600 m²/g auf fast 1600 m²/g. Diese Expansion ist entscheidend für Anwendungen, die die Abscheidung von Schwermetallionen oder Farbstoffmolekülen beinhalten.

Einführung von Strukturdefekten

Über die einfache Porenentstehung hinaus fördert die Ofenumgebung physikalische und chemische Aktivierung, die Strukturdefekte einführt.

Diese Defekte sind keine Fehler; sie sind beabsichtigte Merkmale, die die Reaktivität des Materials verbessern. Sie bieten spezifische Bindungsstellen, die die Fähigkeit des Aerogels, Schadstoffe wie Quecksilber aus wässrigen Lösungen zu adsorbieren, erheblich verbessern.

Warum präzise Kontrolle nicht verhandelbar ist

Regulierung der Reaktionstemperatur

Die Aktivierung erfordert oft extreme Hitze, wie z. B. 1000 °C für die Aktivierung mit Kohlendioxid. Der Ofen muss diese Temperatur mit hoher Präzision halten, um sicherzustellen, dass die Reaktion gleichmäßig im gesamten Chargengut stattfindet.

Temperaturschwankungen können zu ungleichmäßiger Aktivierung führen, was zu einem Produkt mit inkonsistenter Adsorptionsleistung führt.

Verwaltung von Gasfluss und Zeit

Die Dauer der Behandlung und die Durchflussrate des Aktivierungsgases sind ebenso kritisch wie die Temperatur. Der Ofen ermöglicht die genaue Dosierung dieser Variablen.

Diese Kontrolle bestimmt die "Tiefe" des Ätzens. Sie stellt sicher, dass der Prozess genau dann stoppt, wenn das Mikroporenvolumen maximiert ist, anstatt die Reaktion fortzusetzen, bis das Material abgebaut wird.

Verständnis der Kompromisse

Das Risiko der Überabtragung

Während das Ziel die Ätzung des Materials ist, gibt es eine feine Linie zwischen Aktivierung und Zerstörung. Wenn die Ofentemperatur zu hoch ist oder die Einwirkzeit zu lang ist, wird die Oxidation aggressiv.

Dies führt zu einem strukturellen Kollaps, bei dem das Kohlenstoffgerüst vollständig verbraucht wird. Das Ergebnis ist ein Verlust an mechanischer Festigkeit und paradoxerweise eine geringere Oberfläche, da die Porenwände weggebrannt sind.

Balance zwischen Porengröße und Festigkeit

Hohe Aktivierung erzeugt mehr Oberfläche, liefert aber ein fragileres Material. Ein hochaktiviertes Aerogel ist hervorragend für statische Adsorptionsaufgaben geeignet, verfügt aber möglicherweise nicht über die mechanische Robustheit, die für Filtrationsumgebungen unter hoher Belastung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Aktivierungsprozess zu optimieren, berücksichtigen Sie Ihre Endanwendung:

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Priorisieren Sie höhere Temperaturen (um 1000 °C) und optimierten Gasfluss, um das Mikroporenvolumen und die spezifische Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Reduzieren Sie die Reaktionszeit oder Temperatur leicht, um ein dickeres Kohlenstoffgerüst zu erhalten, und akzeptieren Sie eine moderate Reduzierung der Gesamtoberfläche.

Die Beherrschung der Variablen Temperatur und Zeit verwandelt ein einfaches Kohlenstoffmaterial in einen hocheffizienten molekularen Schwamm.

Zusammenfassungstabelle:

| Aktivierungsparameter | Rolle im Prozess | Auswirkung auf die Materialleistung |

|---|---|---|

| Temperatur (bis zu 1000°C) | Ermöglicht partielle Oxidation/Ätzung | Reguliert die Reaktionsgeschwindigkeit und gleichmäßige Porenerzeugung |

| Gasfluss ($CO_2$ / $NH_3$) | Wirkt als Aktivierungsmittel | Kontrolliert die Ätztiefe und die Einführung von Defekten |

| Reaktionszeit | Steuert die Dauer der Abtragung | Balanciert maximale Oberfläche vs. strukturelle Integrität |

| Atmosphärenkontrolle | Verhindert unerwünschte Verbrennung | Gewährleistet spezifische Bindungsstellen für die Schwermetalladsorption |

Heben Sie Ihre Materialforschung mit KINTEK hervor

Lassen Sie nicht zu, dass inkonsistente thermische Umgebungen die Leistung Ihres Aerogels beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle für empfindliche Prozesse wie die Kohlenstoffaktivierung präzisionsgefertigt sind. Unsere anpassbaren Laböfen gewährleisten die exakte Temperatur- und Atmosphärenkontrolle, die erforderlich ist, um Oberflächen von 1600 m²/g ohne strukturellen Kollaps zu erzielen.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie noch heute unser erfahrenes F&E-Team, um Ihre kundenspezifische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Warum ist ein hochreiner Argonstrom bei der thermischen Reduktion von stickstoffdotiertem Graphenoxid erforderlich?

- Was ist die Bedeutung von Zahnersatzmaßnahmen (Restaurierungen)? Wiederherstellung der Funktion und Verhinderung des Verfalls der Mundgesundheit

- Warum sind Durchlauföfen ideal für die Großserienfertigung? Steigern Sie den Durchsatz und die Konsistenz

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren

- Welche Rolle spielt die Aktivierungsbehandlung bei der Umwandlung von PPS-Abfällen? Hochleistungsfähige Energiespeicherporen erschließen

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Was ist der Zweck der Analyse von Staub von Ofenwänden mittels XRD? Bestätigung der Magnesiumverdampfung in AM60-Legierungen