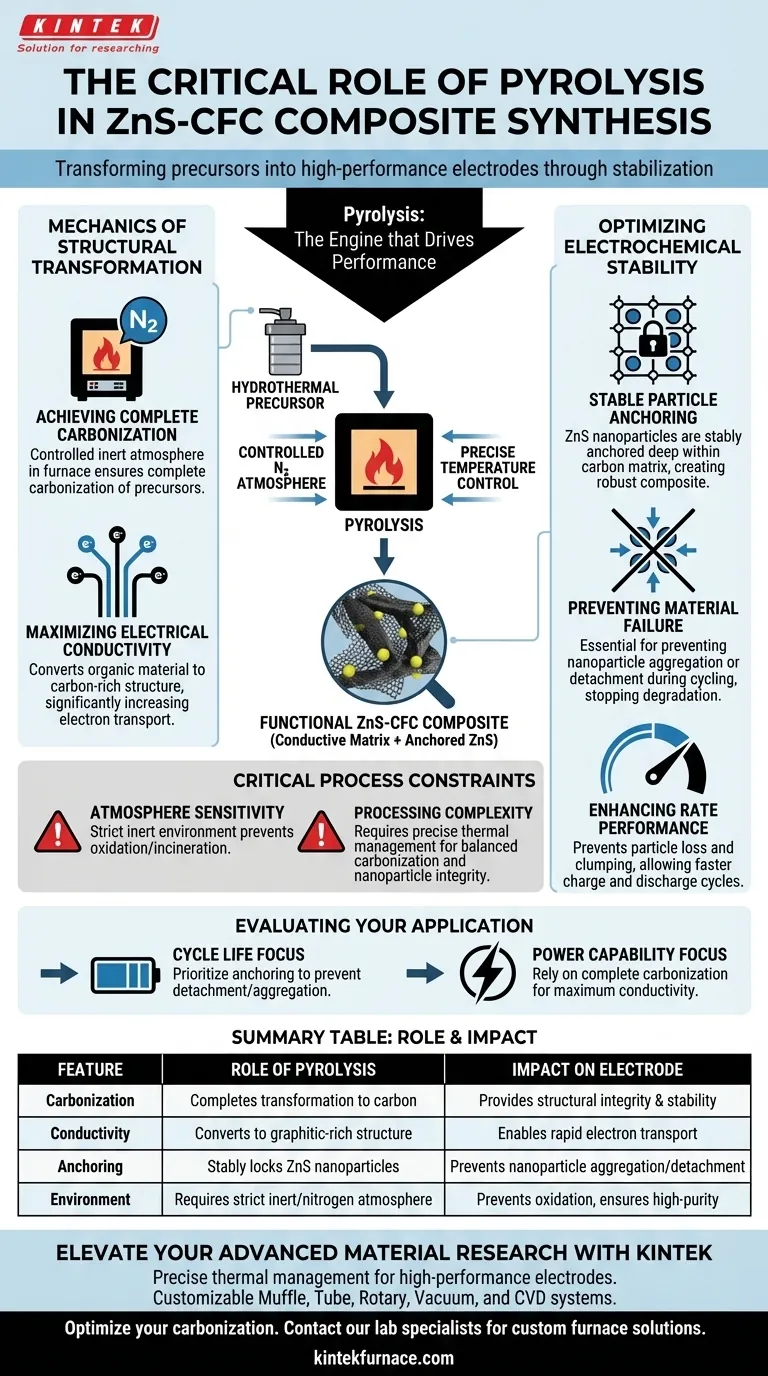

Der nachfolgende Pyrolyseschritt dient als kritische Stabilisierungsphase bei der Herstellung von aus Hühnerfedern gewonnenen Zinksulfid-Kohlefaser (ZnS-CFC)-Verbundwerkstoffen. Während die hydrothermale Vorbehandlung die Reaktion einleitet, wandelt die Pyrolyse den Vorläufer durch die abschließende Karbonisierung und das Einbetten aktiver Nanopartikel in eine leitfähige Matrix in eine funktionale Elektrode um.

Während der anfängliche hydrothermale Schritt das Material formt, ist die Pyrolyse die treibende Kraft für die Leistung. Sie gewährleistet eine hohe elektrische Leitfähigkeit und verhindert strukturelle Degradation, wodurch der fertige Verbundwerkstoff für anspruchsvolle elektrochemische Anwendungen geeignet ist.

Die Mechanik der strukturellen Transformation

Erreichung vollständiger Karbonisierung

Die hydrothermale Vorbehandlung ist nur eine vorläufige Stufe. Um einen brauchbaren Verbundwerkstoff zu schaffen, muss das Material in einem Ofen unter kontrollierter Stickstoff- oder Inertgasatmosphäre pyrolysiert werden. Dies ist der einzige Weg, um eine vollständige Karbonisierung der Vorläufer zu erreichen.

Maximierung der elektrischen Leitfähigkeit

Organische Vorläufer leiden typischerweise unter schlechtem Elektronentransport. Die intensive Hitze der Pyrolyse wandelt diese Materialien in eine kohlenstoffreiche Struktur um, die die elektrische Leitfähigkeit des Verbundwerkstoffs erheblich erhöht. Hohe Leitfähigkeit ist eine unabdingbare Voraussetzung für eine effiziente Elektrodenleistung.

Optimierung der elektrochemischen Stabilität

Stabile Partikelverankerung

Leitfähigkeit allein reicht nicht aus; die aktiven Materialien müssen an Ort und Stelle bleiben. Die Pyrolyse stellt sicher, dass Zinksulfid (ZnS)-Nanopartikel stabil tief in der Kohlenstoffmatrix verankert sind. Diese physikalische Integration schafft einen robusten Verbundwerkstoff und keine lose Mischung von Teilen.

Verhinderung von Materialversagen

Ohne die stabilisierende Wirkung der Pyrolyse verhalten sich Nanopartikel unter Belastung unvorhersehbar. Der Verankerungsprozess ist unerlässlich, um zu verhindern, dass Nanopartikel während des elektrochemischen Zyklierens aggregieren oder sich ablösen. Dies verhindert den schnellen Abbau der aktiven Oberfläche der Elektrode.

Verbesserung der Ratenleistung

Die durch die Pyrolyse bereitgestellte Stabilität wirkt sich direkt auf die Effizienz der Elektrode aus. Durch die Verhinderung von Partikelverlust und Agglomeration verbessert der Prozess die Ratenleistung der Elektrode und ermöglicht es ihr, schnellere Lade- und Entladezyklen effektiv zu bewältigen.

Kritische Prozessbeschränkungen

Atmosphärenempfindlichkeit

Der Erfolg dieses Schritts hängt von der Aufrechterhaltung einer strengen Inertgasumgebung ab. Jedes Versäumnis, die Stickstoffatmosphäre zu kontrollieren, kann zu Oxidation führen, die die Kohlenstoffmatrix verbrennt, anstatt sie zu graphitisieren.

Verarbeitungskomplexität

Im Gegensatz zum einfachen Trocknen fügt die Pyrolyse eine zusätzliche Komplexitätsebene hinsichtlich des Wärmemanagements hinzu. Sie erfordert eine präzise Temperaturkontrolle, um die Karbonisierung der Fasern auszugleichen, ohne die Integrität der Zinksulfid-Nanopartikel zu beeinträchtigen.

Bewertung des Prozesses für Ihre Anwendung

Berücksichtigen Sie bei der Optimierung der Herstellung von ZnS-CFC-Verbundwerkstoffen, wie die Pyrolyse mit Ihren spezifischen Leistungsmetriken übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Priorisieren Sie den Verankerungseffekt der Pyrolyse, um die Ablösung und Aggregation von Nanopartikeln im Laufe der Zeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Leistungsfähigkeit liegt: Verlassen Sie sich auf den vollständigen Karbonisierungsaspekt, um die elektrische Leitfähigkeit und die Ratenleistung zu maximieren.

Indem Sie die Pyrolyse als grundlegende Anforderung und nicht als optionale Endbearbeitung betrachten, stellen Sie die Schaffung eines langlebigen, hochleitfähigen Elektrodenmaterials sicher.

Zusammenfassungstabelle:

| Merkmal | Rolle der Pyrolyse in ZnS-CFC-Verbundwerkstoffen | Auswirkung auf die Elektrodenleistung |

|---|---|---|

| Karbonisierung | Vervollständigt die Umwandlung organischer Vorläufer in Kohlenstoff | Bietet strukturelle Integrität und chemische Stabilität |

| Leitfähigkeit | Wandelt Vorläufer in eine graphitreiche Struktur um | Ermöglicht schnellen Elektronentransport für schnelleres Laden |

| Verankerung | Verankert ZnS-Nanopartikel stabil in der Kohlenstoffmatrix | Verhindert Aggregation und Ablösung von Nanopartikeln |

| Umgebung | Erfordert strenge Inert-/Stickstoffatmosphäre im Ofen | Verhindert Oxidation und gewährleistet hochreinen Kohlenstoffausstoß |

Verbessern Sie Ihre Forschung an fortschrittlichen Materialien mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einem fehlerhaften Vorläufer und einer Hochleistungselektrode. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um die Pyrolysephase zu meistern. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, die strengen Inertgasatmosphären und die Temperaturpräzision aufrechtzuerhalten, die für die Synthese fortschrittlicher Kohlenstoffverbundwerkstoffe erforderlich sind.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um Ihre individuelle Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Wie simulieren Laboreinheiten für Hochtemperatur-Widerstandöfen industrielle Produktionsprozesse für 01YUT-Stahl?

- Was sind die Prozessvorteile der Verwendung eines elektrischen Schmelzofens mit einstellbarem Thermostat? Optimieren Sie die Kupfer-Schrottraffination

- Was ist die Bedeutung der Bode-Diagramm-Analyse für die Stabilität von Elektroöfen? Optimieren Sie Steuerung & Präzision

- Was ist die Funktion von Industrieöfen bei der Lösungsglühen von 7075er Aluminium? Meistere Materialfestigkeit

- Was ist der Mechanismus des thermischen Reduktionsprozesses für Graphenoxid-Zement? Beherrschen Sie die thermische Aktivierung in Öfen

- Wie beeinflusst der Glühprozess Co3O4/Cu2+1O-Heterojunktions-Nanodrähte? Präzise strukturelle Hybridisierung erreichen

- Was ist die Funktion der 1500 °C Umgebung bei der Holzkohleveredelung? Hochleistungsfähigen Funktionskohlenstoff erschließen

- Wie wirkt sich hochreines Argongas auf die Herstellung von ultrafeinem Magnesiumpulver bei Verdampfungs-Kondensations-Methoden aus? Beherrschen Sie die Partikelgrößenkontrolle