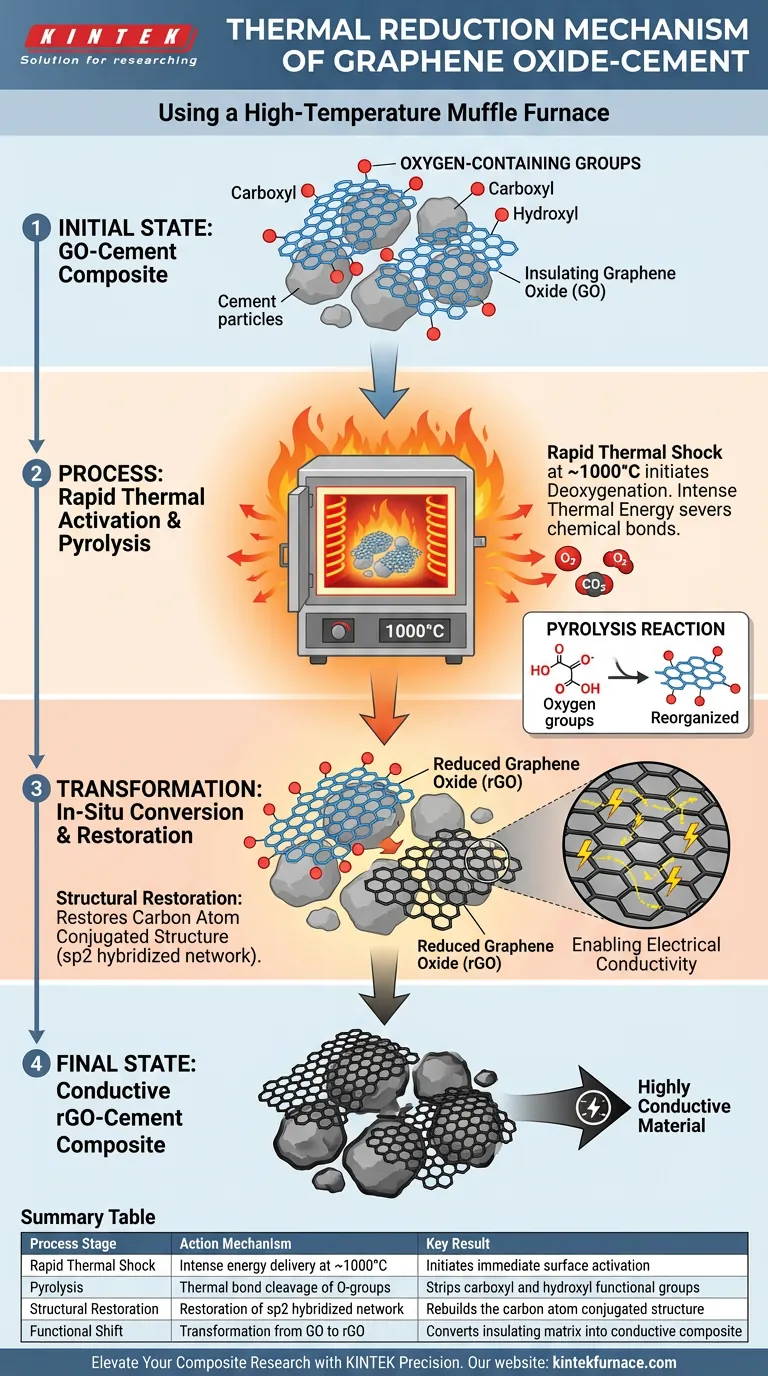

Die thermische Reduktion von Graphenoxid (GO) in einer Zementmatrix ist im Grunde ein Prozess der schnellen thermischen Aktivierung und chemischen Zersetzung. Durch die Verwendung eines Hochtemperatur-Muffelofens, um Temperaturen um 1000 °C zu erreichen, induzieren Sie eine Pyrolyse-Reaktion, die instabile sauerstoffhaltige funktionelle Gruppen systematisch entfernt. Dies erleichtert effektiv die In-situ-Umwandlung von isolierendem Graphenoxid in hochleitfähiges reduziertes Graphenoxid (rGO).

Kernbotschaft: Der Muffelofen trocknet das Material nicht nur aus; er fungiert als Reaktor für die "Deoxygenierung". Durch die Anwendung intensiver thermischer Energie brechen Sie die Bindungen von Carboxyl- und Hydroxylgruppen, stellen die konjugierte Struktur der Kohlenstoffatome wieder her und verändern die elektrischen Eigenschaften des Materials.

Der Mechanismus der thermischen Aktivierung

Schneller thermischer Schock

Die Hauptfunktion des Hochtemperatur-Muffelofens in diesem Zusammenhang ist die Bereitstellung einer stabilen, intensiven Wärmequelle.

Wenn der GO-adsorbierte Zement Temperaturen wie 1000 °C ausgesetzt wird, wirkt die thermische Energie sofort auf die oberflächenadsorbierten Schichten. Diese schnelle Energieübertragung ist entscheidend, um Reaktionen einzuleiten, die bei normalen Aushärtungstemperaturen nicht stattfinden würden.

Pyrolyse und Deoxygenierung

Auf molekularer Ebene wird der Mechanismus durch Pyrolyse definiert.

Graphenoxid ist mit sauerstoffhaltigen funktionellen Gruppen beladen, insbesondere mit Carboxyl- und Hydroxylgruppen. Diese Gruppen sind thermisch instabil. Die Hitze des Ofens bewirkt, dass diese chemischen Bindungen brechen, wodurch die Sauerstoffkomponenten effektiv aus dem Kohlenstoffgitter "verdampfen".

In-situ-Umwandlung

Dieser Prozess ist einzigartig, da er in-situ stattfindet – das heißt, die Transformation geschieht direkt auf der Zementoberfläche.

Das GO wird nicht separat reduziert und dann hinzugefügt; es wird reduziert, während es auf den Zementpartikeln adsorbiert ist. Dies schafft einen tief integrierten Verbundwerkstoff, bei dem der Übergang von GO zu rGO innerhalb des endgültigen physikalischen Gerüsts des Materials stattfindet.

Strukturelle und funktionelle Wiederherstellung

Wiederherstellung des Kohlenstoffgitters

Die Entfernung von Sauerstoffgruppen hat tiefgreifende strukturelle Auswirkungen.

Wenn die Sauerstoffatome ausgestoßen werden, durchläuft das Material eine Reorganisation. Dies stellt die konjugierte Struktur der Kohlenstoffatome (das sp2-hybridisierte Netzwerk) wieder her. Diese Wiederherstellung ist die physikalische Umkehrung der Schäden, die während der anfänglichen Oxidation von Graphit zur Herstellung von GO verursacht wurden.

Ermöglichung der elektrischen Leitfähigkeit

Das direkte Ergebnis der Wiederherstellung der konjugierten Struktur ist eine dramatische Veränderung der Eigenschaften.

GO ist typischerweise ein elektrischer Isolator, da der Elektronenfluss unterbrochen ist. Durch die Umwandlung in rGO mittels thermischer Reduktion stellen Sie die Elektronenpfade wieder her. Dies erhöht die elektrische Leitfähigkeit des resultierenden Zementverbundwerkstoffs erheblich.

Verständnis der Kompromisse

Temperaturpräzision ist entscheidend

Während hohe Hitze für die Reduktion notwendig ist, ist die Präzision der Temperaturregelung ebenso wichtig.

Wie in industriellen Kontexten erwähnt, können Öfen Temperaturen von 1350 °C bis 1450 °C erreichen, um Zementöfen zu simulieren. Für die GO-Reduktion ist jedoch die Einhaltung der spezifischen Aktivierungstemperatur (z. B. 1000 °C) entscheidend.

Das Risiko des Über- oder Unterbrennens

Bei diesem Prozess muss ein empfindliches Gleichgewicht gehalten werden.

Wenn die Temperatur zu niedrig ist, ist die Deoxygenierung unvollständig, und das Material bleibt isolierend. Wenn die Temperatur unkontrolliert oder übermäßig hoch ist (was zu Sinterphasen von über 1400 °C führt), riskieren Sie, die Mineralphasen des Zements zu verändern oder die Kohlenstoffstruktur durch Oxidation vollständig abzubauen (wenn die Atmosphäre nicht kontrolliert wird).

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der thermischen Reduktion in Graphenoxid-Zementverbundwerkstoffen zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie das Erreichen der vollen Aktivierungstemperatur (ca. 1000 °C), um die vollständige Entfernung von Carboxyl- und Hydroxylgruppen für eine maximale Gitterwiederherstellung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Stellen Sie sicher, dass Ihr Muffelofen präzise programmierbare Steuerungen hat, um Temperaturüberschreitungen zu verhindern, die unerwünschte Flüssigphasensinterung verursachen oder die Zementmineralphasen abbauen könnten.

Der Erfolg dieses Prozesses beruht nicht nur auf der Wärmezufuhr, sondern auf der präzisen Steuerung des Pyrolysefensters, um die Mikrostruktur des Materials zu gestalten.

Zusammenfassungstabelle:

| Prozessschritt | Wirkungsmechanismus | Schlüsselergebnis |

|---|---|---|

| Schneller thermischer Schock | Intensive Energieübertragung bei ~1000 °C | Leitet sofortige Oberflächenaktivierung ein |

| Pyrolyse | Thermische Spaltung von O-Gruppenbindungen | Entfernt Carboxyl- und Hydroxyl-funktionelle Gruppen |

| Strukturelle Wiederherstellung | Wiederherstellung des sp2-hybridisierten Netzwerks | Baut die konjugierte Struktur der Kohlenstoffatome wieder auf |

| Funktionelle Verschiebung | Umwandlung von GO in rGO | Wandelt isolierende Matrix in leitfähigen Verbundwerkstoff um |

Erweitern Sie Ihre Verbundwerkstoffforschung mit KINTEK-Präzision

Die perfekte Wiederherstellung des sp2-Gitters in Graphen-Zementverbundwerkstoffen erfordert mehr als nur Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die für die präzise Handhabung kritischer Pyrolysefenster ausgelegt sind.

Unterstützt durch fachkundige F&E und Fertigung sind unsere Systeme an Ihre einzigartigen Forschungsbedürfnisse anpassbar und stellen sicher, dass Sie die Risiken des Unterbrennens oder des Abbaus von Mineralphasen vermeiden. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperaturlösungen die elektrische Leitfähigkeit und strukturelle Integrität Ihres Materials optimieren können.

Visuelle Anleitung

Referenzen

- Jie Yao, Ying Ma. In Situ Preparation of rGO-Cement Using Thermal Reduction Method and Performance Study. DOI: 10.3390/ma17051209

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert ein Rotationsverdampfer bei der Rückgewinnung von rohen Baumwollsamenlipiden? Optimieren Sie Ihre Lipidextraktion

- Warum ist für jedes Vorläuferquellenrohr in einem Mehrquellen-VTD ein unabhängiger MFC erforderlich? Präzisionskontrolle

- Warum ist ein sofortiges Abschrecken in Wasser für CuAlMn-Legierungen erforderlich? Beherrschung der Phasenerhaltung in Formgedächtnislegierungen

- Wie erreicht ein Raffinationsschmelzofen die Trennung von Verunreinigungen? Beherrschung der Hochrein-Phosphorproduktion

- Warum ist ein Rapid Thermal Processing (RTP)-Ofen für die Diodenherstellung notwendig? Stabile ohmsche Kontakte erzielen

- Welche Rolle spielt die Kalzinierung in Hochtemperaturöfen bei der Top-Down-Synthese von ZnO-NPs?

- Was ist die Funktion von PVA-Bindemittel und Hochdruckverdichtung in SSBSN? Optimieren Sie die Vorbereitung Ihres Keramik-Grünkörpers

- Was ist das Ziel der Koordination von mechanischem Rühren und Erhitzen für Perowskit-Slurries? Homogenität erreichen