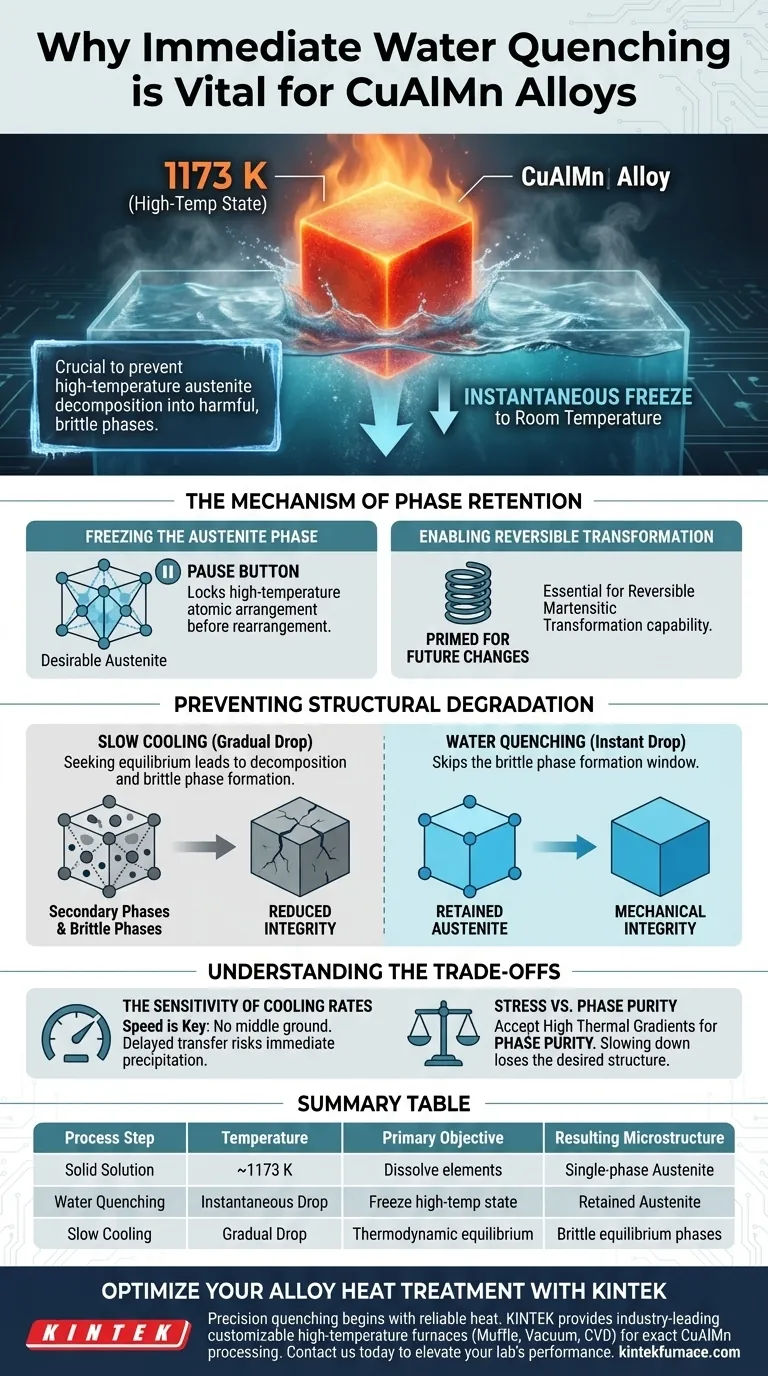

Ein sofortiges Abschrecken in Wasser ist erforderlich, um das Gefüge der CuAlMn-Legierung augenblicklich von einem Hochtemperaturzustand von 1173 K auf Raumtemperatur zu "frieren". Diese schnelle Abkühlrate ist der einzige Weg, um zu verhindern, dass die Hochtemperatur-Austenitphase in schädliche, spröde Gleichgewichtsphasen zerfällt.

Durch Umgehung des natürlichen Abkühlprozesses zwingt das Wasserabschrecken die Legierung, eine bestimmte Hochtemperaturstruktur beizubehalten. Diese Verhinderung des Zerfalls ermöglicht die reversible martensitische Umwandlung, die für die funktionellen Eigenschaften der Legierung notwendig ist.

Der Mechanismus der Phasenerhaltung

Einfrieren der Austenitphase

Bei hohen Temperaturen (ca. 1173 K) liegen CuAlMn-Legierungen in einer wünschenswerten Austenitphase vor. Um die einzigartigen Eigenschaften der Legierung nutzen zu können, muss diese spezifische atomare Anordnung bei Raumtemperatur beibehalten werden.

Das Wasserabschrecken bietet eine extrem hohe Abkühlrate, die wie eine "Pause-Taste" für die Thermodynamik der Legierung wirkt. Es schafft einen Zustand, in dem die Hochtemperaturstruktur fixiert wird, bevor die Atome Zeit haben, sich neu anzuordnen.

Ermöglichung der reversiblen Umwandlung

Das Hauptziel der Lösungsglühung ist nicht nur das Erhitzen des Metalls, sondern auch die Vorbereitung auf zukünftige Phasenänderungen. Durch die erfolgreiche Beibehaltung der Hochtemperatur-Austenitphase wird die Legierung für nachfolgende Tieftemperaturumgebungen vorbereitet.

Diese Vorbereitung ermöglicht es der Legierung, eine reversible martensitische Umwandlung durchzuführen. Ohne das anfängliche schnelle Abschrecken ginge diese funktionelle Umwandlungsfähigkeit aufgrund von Gefügeänderungen während der Abkühlung verloren.

Verhinderung von struktureller Degradation

Hemmung des Gleichgewichtszerfalls

Wenn eine CuAlMn-Legierung langsam oder auch allmählich abkühlen darf, wird sie auf natürliche Weise einen Zustand des thermodynamischen Gleichgewichts anstreben. Während dieses Prozesses beginnt die einphasige Struktur zu zerfallen.

Dieser Zerfall führt zur Ausscheidung von Sekundärphasen. Sobald diese Phasen gebildet sind, stören sie die für die Leistung der Legierung erforderliche Gefügegleichmäßigkeit.

Vermeidung spröder Phasen

Das größte Risiko unzureichender Kühlgeschwindigkeiten ist die Bildung spröder Phasen. Die primäre Referenz besagt, dass eine langsame Abkühlung die Ausscheidung dieser schädlichen Phasen aus der festen Lösung ermöglicht.

Das Vorhandensein dieser spröden Phasen reduziert die mechanische Integrität der Legierung drastisch. Das Wasserabschrecken überspringt effektiv das Temperaturfenster, in dem sich diese spröden Phasen bilden können.

Verständnis der Kompromisse

Die Empfindlichkeit der Abkühlraten

Der Prozess hängt vollständig von der Geschwindigkeit des Temperaturabfalls ab. Es gibt keinen Mittelweg; eine "moderate" Abkühlrate ist oft genauso schädlich wie eine langsame Abkühlung.

Wenn die Überführung vom Ofen zum Wasserbad verzögert wird, kann die Temperatur in einen Bereich fallen, in dem die Ausscheidung sofort beginnt.

Spannung vs. Phasenreinheit

Obwohl das Wasserabschrecken aggressiv ist und thermische Spannungen verursacht, ist es ein notwendiger Kompromiss, um die Phasenreinheit zu gewährleisten.

Sie entscheiden sich effektiv dafür, hohe thermische Gradienten in Kauf zu nehmen, um die chemische Zersetzung der Legierung zu vermeiden. Jeder Versuch, den thermischen Schock durch Verlangsamung der Abkühlrate zu reduzieren, führt zum Verlust der gewünschten Austenitstruktur.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Wärmebehandlung zu gewährleisten, stimmen Sie Ihren Prozess auf Ihre spezifischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der funktionellen Leistung liegt: Stellen Sie sicher, dass die Überführung in das Abschreckbad sofort erfolgt, um das Volumen des zurückgehaltenen Austenits für die martensitische Umwandlung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Duktilität liegt: Priorisieren Sie die Abkühlrate, um die Ausscheidung spröder Phasen, die als Rissinitiierungsstellen wirken, strikt zu vermeiden.

Die Beherrschung der Abschreckrate ist der wichtigste Faktor, um CuAlMn von einem Rohmaterial in eine funktionelle Hochleistungslegierung zu überführen.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Hauptziel | Ergebnisendes Gefüge |

|---|---|---|---|

| Lösungsglühung | ~1173 K | Elemente lösen | Einphasiger Austenit |

| Wasserabschrecken | Sofortige Absenkung | Hochtemperaturzustand "einfrieren" | Zurückgehaltener Austenit |

| Langsame Abkühlung | Allmähliche Absenkung | Thermodynamisches Gleichgewicht | Spröde Gleichgewichtsphasen |

Optimieren Sie Ihre Legierungswärmebehandlung mit KINTEK

Präzises Abschrecken beginnt mit zuverlässiger Hitze. KINTEK bietet branchenführende Hochtemperatursysteme, darunter Muffel-, Vakuum- und CVD-Öfen – alle anpassbar, um die anspruchsvollen thermischen Anforderungen der CuAlMn-Legierungsverarbeitung zu erfüllen. Mit Unterstützung von Experten in Forschung und Entwicklung und Fertigung stellen unsere Geräte sicher, dass Ihre Materialien die präzisen Lösungsglühtemperaturen vor dem kritischen Abschrecken erreichen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum wird für die Pyrolyse von Ölschlamm eine Hilfsgasversorgung benötigt? Gewährleistung eines stabilen thermischen Gleichgewichts

- Warum ist ein Hochpräzisions-Muffelofen für feuerfeste Gießmassen entscheidend? Gewährleistung der strukturellen Integrität & Mineralstabilität

- Warum ist eine präzise Temperaturregelprogrammierung für die SFC-Forschung unverzichtbar? Optimierung des Sinterprozesserfolgs

- Warum ist eine gleichmäßige thermische Verteilung für die Synthese von Siliziumdioxid-Nanopartikeln entscheidend? Erreichen Sie 100% Phasenübergang

- Warum ist eine präzise Anpassung der Legierungszusammensetzung bei der Herstellung von Hochleistungs-Cr-Mo-V-Gussstahl erforderlich?

- Was ist die Funktion eines Labortrockenschranks im Vakuum beim Beladen von Metallnanopartikeln auf poröse Kohlenstoffpartikel?

- Wie wird ein Laborwärmebehandlungsofen für die Kristallisation von Fluorid-Nanokristallen verwendet? Optimierung der Mikrostrukturkontrolle

- Was sind die materiellen und strukturellen Anforderungen an Heizwände? Optimieren Sie Ihren extern beheizten Retortenofen