Eine präzise Temperaturregelung ist das architektonische Gerüst der Materialherstellung. Im Kontext der Silico-Ferrit aus Kalzium (SFC)-Forschung sind Hochtemperaturanlagen unverzichtbar, da sie die Ausführung spezifischer Aufheiz- und Abkühlraten ermöglichen, die zur Erfassung transienter Materialzustände erforderlich sind. Ohne diese programmierbare Präzision ist es unmöglich, die physikalischen Bedingungen, die zur Definition von Reaktionsintervallen und zur Bestimmung der optimalen Bildung von Bindungsphasen erforderlich sind, genau zu simulieren.

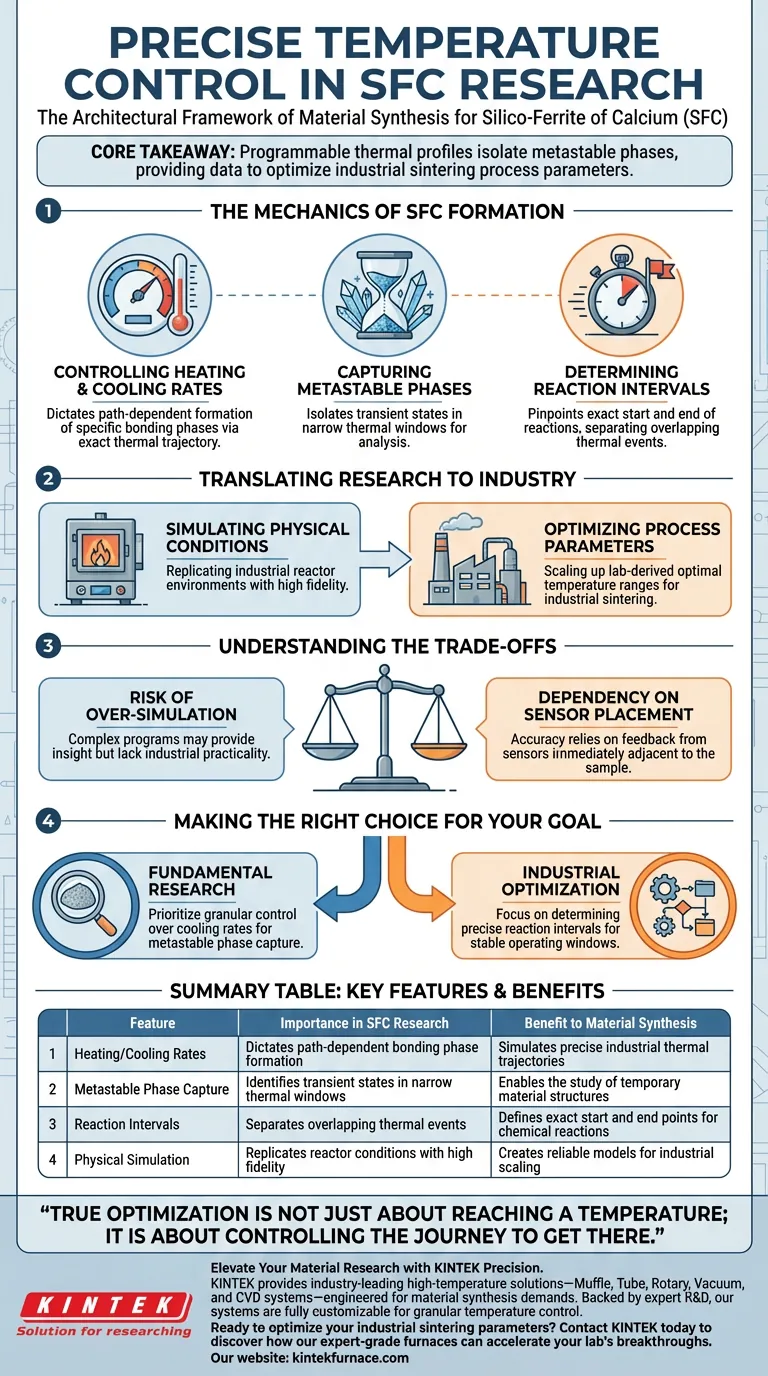

Kernbotschaft: Die Fähigkeit, exakte thermische Profile zu programmieren, ermöglicht es Forschern, metastabile Phasen zu isolieren und zu untersuchen, die sonst übersehen würden. Diese Daten sind die wissenschaftliche Voraussetzung für die Definition der optimalen Temperaturbereiche, die zur Optimierung industrieller Sinterprozessparameter verwendet werden.

Die Mechanik der SFC-Bildung

Um die Notwendigkeit von Präzision zu verstehen, muss man über einfache Sollwerte hinausgehen und sich auf das dynamische Verhalten des Materials während der thermischen Verarbeitung konzentrieren.

Steuerung von Aufheiz- und Abkühlraten

Die SFC-Forschung erfordert mehr als die Aufrechterhaltung einer statischen Temperatur; sie erfordert eine dynamische Kontrolle der thermischen Trajektorie.

Programmierbare Geräte ermöglichen es Forschern, die genaue Geschwindigkeit zu bestimmen, mit der sich die Probe aufheizt oder abkühlt.

Diese Fähigkeit ist entscheidend, da die Bildung spezifischer Bindungsphasen oft wegbhängig ist und stark von der Rate der thermischen Veränderung abhängt.

Erfassung metastabiler Phasen

Die Bildung von SFC beinhaltet oft transiente metastabile Phasen.

Diese Phasen sind vorübergehende Zustände, die nur unter bestimmten thermischen Bedingungen effektiv auftreten, bevor sie sich in stabile Phasen umwandeln.

Eine präzise Programmierung ermöglicht es dem Gerät, diese engen Fenster zu durchlaufen und diese Phasen zur Analyse zu "einfrieren" oder zu erfassen, bevor sie verschwinden.

Bestimmung von Reaktionsintervallen

Hochpräzise Geräte trennen sich überlappende thermische Ereignisse, indem sie klare Reaktionsintervalle definieren.

Durch strenge Kontrolle des Temperaturprogramms können Forscher genau bestimmen, wann eine Reaktion beginnt und endet.

Diese Klarheit verhindert Fehlinterpretationen von Daten, die auftreten können, wenn thermische Gradienten dazu führen, dass Reaktionen verschwimmen.

Übertragung von Forschung in die Industrie

Der ultimative Wert dieser Präzision liegt in ihrer Anwendung auf die großtechnische Fertigung und Verarbeitung.

Simulation physikalischer Bedingungen

Laborgeräte müssen die spezifischen physikalischen Bedingungen in industriellen Reaktoren mit höherer Genauigkeit nachbilden.

Durch die genaue Simulation dieser Bedingungen erstellen Forscher ein zuverlässiges Modell dafür, wie sich das Material unter Belastung verhält.

Optimierung von Prozessparametern

Die aus diesen kontrollierten Experimenten gewonnenen Daten liefern eine wissenschaftliche Grundlage für den industriellen Sinterprozess.

Sobald der optimale Temperaturbereich für die SFC-Bildung im Labor identifiziert ist, können diese Parameter skaliert werden.

Dies stellt sicher, dass der industrielle Prozess auf die Maximierung der Ausbeute gewünschter Bindungsphasen abgestimmt ist, was die strukturelle Integrität des Endprodukts verbessert.

Verständnis der Kompromisse

Obwohl eine hochpräzise Programmierung leistungsstark ist, führt sie zu Komplexität, die verwaltet werden muss, um die Datenvalidität zu gewährleisten.

Das Risiko der Übersimulation

Es besteht die Gefahr, thermische Programme zu erstellen, die zu komplex sind, um sie in einem industriellen Umfeld zu reproduzieren.

Daten, die aus hochgradig exotischen Heizprofilen gewonnen werden, können zwar akademische Einblicke liefern, aber keine praktischen Parameter für die Massenproduktion bieten.

Abhängigkeit von der Sensorplatzierung

Die Präzisionsprogrammierung ist nur so gut wie das Feedback der Temperatursensoren.

Wenn Sensoren nicht unmittelbar neben der Probe platziert sind (z. B. in einem speziellen Thermoelementschutzrohr), kann es zu systemischen Abweichungen kommen.

Das bedeutet, dass die "programmierte" Temperatur und die "tatsächliche" Probentemperatur abweichen können, wodurch die präzise Heizrate theoretisch korrekt, aber praktisch ungenau wird.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Hochtemperaturanlagen für die SFC-Analyse konfigurieren, richten Sie Ihren Ansatz an Ihrem spezifischen Ziel aus.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Priorisieren Sie Geräte, die eine granulare Kontrolle über die Abkühlraten bieten, um transiente metastabile Phasen zu erfassen und zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf industrieller Optimierung liegt: Konzentrieren Sie sich auf die Bestimmung der präzisen Reaktionsintervalle, um das größtmögliche stabile Betriebsfenster für die Sinteranlage zu definieren.

Wahre Optimierung bedeutet nicht nur, eine Temperatur zu erreichen; es geht darum, den Weg dorthin zu kontrollieren.

Zusammenfassungstabelle:

| Merkmal | Bedeutung in der SFC-Forschung | Nutzen für die Materialherstellung |

|---|---|---|

| Aufheiz-/Abkühlraten | Bestimmt wegbhängige Bindungsphasenbildung | Simuliert präzise industrielle thermische Trajektorien |

| Erfassung metastabiler Phasen | Identifiziert transiente Zustände in engen thermischen Fenstern | Ermöglicht die Untersuchung temporärer Materialstrukturen |

| Reaktionsintervalle | Trennt sich überlappende thermische Ereignisse | Definiert exakte Start- und Endpunkte für chemische Reaktionen |

| Physikalische Simulation | Bildet Reaktorbedingungen mit hoher Genauigkeit nach | Erstellt zuverlässige Modelle für die industrielle Skalierung |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass thermische Inkonsistenz Ihre SFC-Forschung beeinträchtigt. KINTEK bietet branchenführende Hochtemperaturlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die für die anspruchsvollen Anforderungen der Materialherstellung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die granulare Temperaturkontrolle zu bieten, die zur Erfassung metastabiler Phasen und zur Definition optimaler Reaktionsintervalle erforderlich ist.

Bereit, Ihre industriellen Sinterparameter zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Öfen in Expertenqualität die Durchbrüche Ihres Labors beschleunigen können.

Visuelle Anleitung

Referenzen

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine Niedertemperatur-Glühbehandlung für poröse Goldmikrosphären notwendig? Sicherstellung der strukturellen Integrität

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Was ist der spezifische Zweck der Verwendung eines Laborofens für die Behandlung von Kupferoxidniederschlägen? Expertenmeinungen

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Warum wird für Ni-dotierte LaFeO3-Gassensoren eine Alterungsstation benötigt? Gewährleistung von Stabilität und Präzision

- Was ist der Vorteil des Zugangs zu technischen Anleitungen für Öfen? Optimieren Sie Ihre Forschung mit präzisen Gerätedaten

- Wie bietet ein Handschuhkasten eine Umgebungssteuerung für Mn2AlB2-Vorläufer? Schutz der Materialreinheit & Reaktionsgenauigkeit