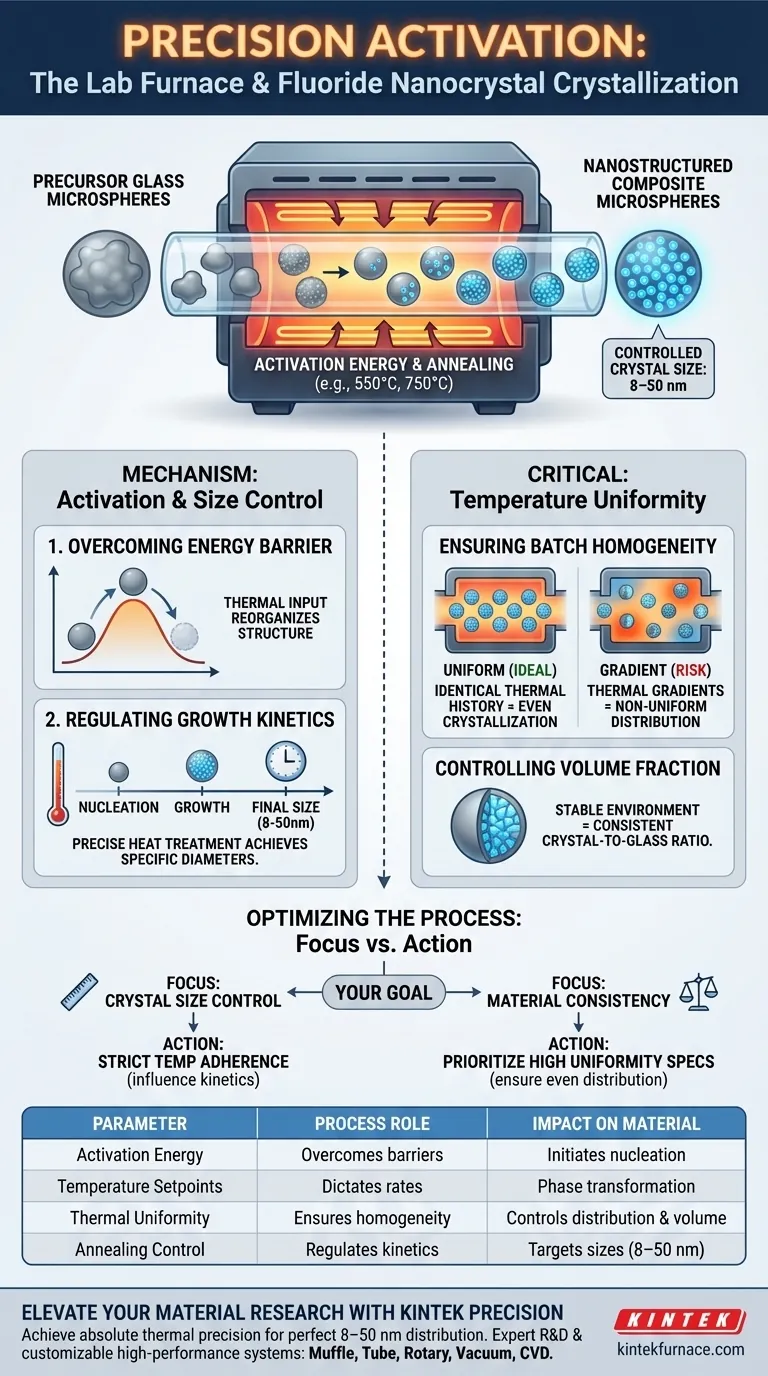

Ein Laborwärmebehandlungsofen dient als präzise Aktivierungskammer zur Umwandlung von Vorläufer-Glasmikrosphären in nanostrukturierte Materialien. Durch die Aufrechterhaltung exakter Konstant-Temperaturumgebungen – typischerweise bei Sollwerten wie 550 °C oder 750 °C – liefert der Ofen die notwendige Aktivierungsenergie, um die In-situ-Kristallisation auszulösen. Dieser Prozess wandelt die amorphe Glasmatrix in eine Verbundstruktur um, in die Fluorid-Nanokristalle eingebettet sind.

Der Ofen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument, das die Materialmikrostruktur bestimmt. Seine Fähigkeit, eine strenge thermische Gleichmäßigkeit aufrechtzuerhalten, bestimmt das Volumen, die Größe und die Verteilung der Nanokristalle, was sich direkt auf die endgültigen optischen und physikalischen Eigenschaften der Mikrosphären auswirkt.

Der Mechanismus der In-situ-Kristallisation

Um den Nutzen des Ofens zu verstehen, muss man betrachten, wie thermische Energie die strukturelle Entwicklung des Glases antreibt.

Bereitstellung von Aktivierungsenergie

Die Hauptfunktion des Ofens ist die Durchführung einer präzisen Glühung.

Durch Erhitzen des Glasvorläufers auf spezifische Temperaturen überwindet der Ofen die thermodynamische Energiebarriere, die für die Phasentransformation erforderlich ist.

Diese thermische Zufuhr ermöglicht es der Glasstruktur, sich neu zu organisieren und den Nukleationsprozess einzuleiten.

Regulierung der Kristallgröße

Die kontrollierte Umgebung ist entscheidend für die Steuerung der Wachstumskinetik der Kristalle.

Durch geregelte Wärmebehandlung erreicht der Prozess spezifische Nanokristalldurchmesser, die typischerweise im Bereich von 8 bis 50 nm liegen.

Dieser Größenbereich ist entscheidend für die Aufrechterhaltung der spezifischen optischen Eigenschaften der Glasmikrosphären.

Die entscheidende Rolle der Temperaturgleichmäßigkeit

Während das Erreichen der Zieltemperatur notwendig ist, ist die Verteilung dieser Temperatur im Kammerraum ebenso wichtig.

Gewährleistung der Homogenität

Die Temperaturgleichmäßigkeit der Ofenkammer ist die wichtigste Variable im Prozess.

Sie stellt sicher, dass jede Mikrosphäre in der Charge die exakt gleiche thermische Geschichte erfährt.

Ohne diese Gleichmäßigkeit würde die Kristallisation über die Probencharge hinweg ungleichmäßig erfolgen.

Kontrolle des Volumenanteils

Die präzise Wärmeverteilung bestimmt den Volumenanteil der Kristalle in der Glasmatrix.

Eine stabile thermische Umgebung stellt sicher, dass das Verhältnis von kristallinem Material zur verbleibenden Glasphase konstant ist.

Diese Konsistenz ist erforderlich, um Mikrosphären mit vorhersagbaren Leistungseigenschaften herzustellen.

Verständnis der Kompromisse

Präzise Kristallisation ist ein empfindliches Gleichgewicht, und Ausrüstungseinschränkungen können erhebliche Fehler verursachen.

Das Risiko von Temperaturgradienten

Wenn einem Ofen eine hochwertige Temperaturgleichmäßigkeit fehlt, entstehen Temperaturgradienten innerhalb der Kammer.

Dies führt zu einer ungleichmäßigen Verteilung von Nanokristallen, wobei einige Mikrosphären überkristallisiert sein können, während andere unterverarbeitet bleiben.

Solche Unterschiede führen zu einer Charge von Mikrosphären mit unterschiedlichen physikalischen Eigenschaften, was sie für hochpräzise Anwendungen ungeeignet macht.

Optimierung des Kristallisationsprozesses

Um die besten Ergebnisse in Ihrem Laborumfeld zu erzielen, berücksichtigen Sie, wie Ihre spezifischen Ziele mit den Ofenfähigkeiten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Kristallgröße liegt: Halten Sie sich strikt an spezifische Glühtemperaturen (z. B. 550 °C oder 750 °C), um die Wachstumskinetik zu beeinflussen und den Bereich von 8–50 nm anzusteuern.

- Wenn Ihr Hauptaugenmerk auf der Materialkonsistenz liegt: Priorisieren Sie Ofenspezifikationen, die eine hohe Temperaturgleichmäßigkeit garantieren, um eine gleichmäßige Verteilung und einen gleichmäßigen Volumenanteil von Nanokristallen zu gewährleisten.

Letztendlich definiert die Präzision Ihrer thermischen Ausrüstung die strukturelle Integrität und Gleichmäßigkeit Ihrer endgültigen Glasmikrosphären.

Zusammenfassungstabelle:

| Parameter | Rolle im Prozess | Auswirkung auf das Material |

|---|---|---|

| Aktivierungsenergie | Überwindet thermodynamische Barrieren | Leitet die Nukleation in amorpher Matrix ein |

| Temperatursollwerte | Typischerweise 550 °C bis 750 °C | Bestimmt die Raten der Phasentransformation |

| Thermische Gleichmäßigkeit | Gewährleistet Chargenhomogenität | Kontrolliert Kristallverteilung und Volumenanteil |

| Glühkontrolle | Reguliert Wachstumskinetik | Zielt auf spezifische Nanokristallgrößen (8–50 nm) ab |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Erzielung der perfekten Nanokristallverteilung von 8–50 nm erfordert mehr als nur Hitze – sie erfordert absolute thermische Präzision. Mit Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind.

Ob Sie Fluorid-Nanokristalle verfeinern oder fortschrittliche nanostrukturierte Materialien entwickeln, unsere Hochtemperaturöfen bieten die Gleichmäßigkeit und Kontrolle, die für vorhersagbare Ergebnisse unerlässlich sind. Kontaktieren Sie uns noch heute, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen, und lassen Sie unsere Experten Ihnen helfen, die ideale Ofenlösung zu entwerfen.

Visuelle Anleitung

Referenzen

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Laborwiderstandsofen für Al-5Er-Ti-Legierungen bevorzugt? Erzielung einer hochreinen Homogenität

- Was ist die Bedeutung der Definition genauer Wärmeübergangskoeffizienten für Schlacke? Master-Vorhersage thermischer Spannungen

- Wie verbessern horizontale Brennkammerstrukturen die Ölschieferverkokung? Präzise thermische Kontrolle meistern

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Was sind die Vorteile der Verwendung eines industriellen Schnellheizofens? Maximierung der Effizienz der Glas-Keramik-Entbinderung

- Was sind die Vorteile der Verwendung von h-BN gegenüber SiO2 für WTe2-Heterostrukturen? Verbesserung der elektronischen und strukturellen Integrität

- Was sind die Merkmale eines Batch-Reaktors für die Kunststoffpyrolyse? Ein Leitfaden zur vielseitigen Abfallverarbeitung

- Wie beeinflusst eine stabile konstante Temperaturumgebung die strukturelle Entwicklung von LDHs während der Alterung?