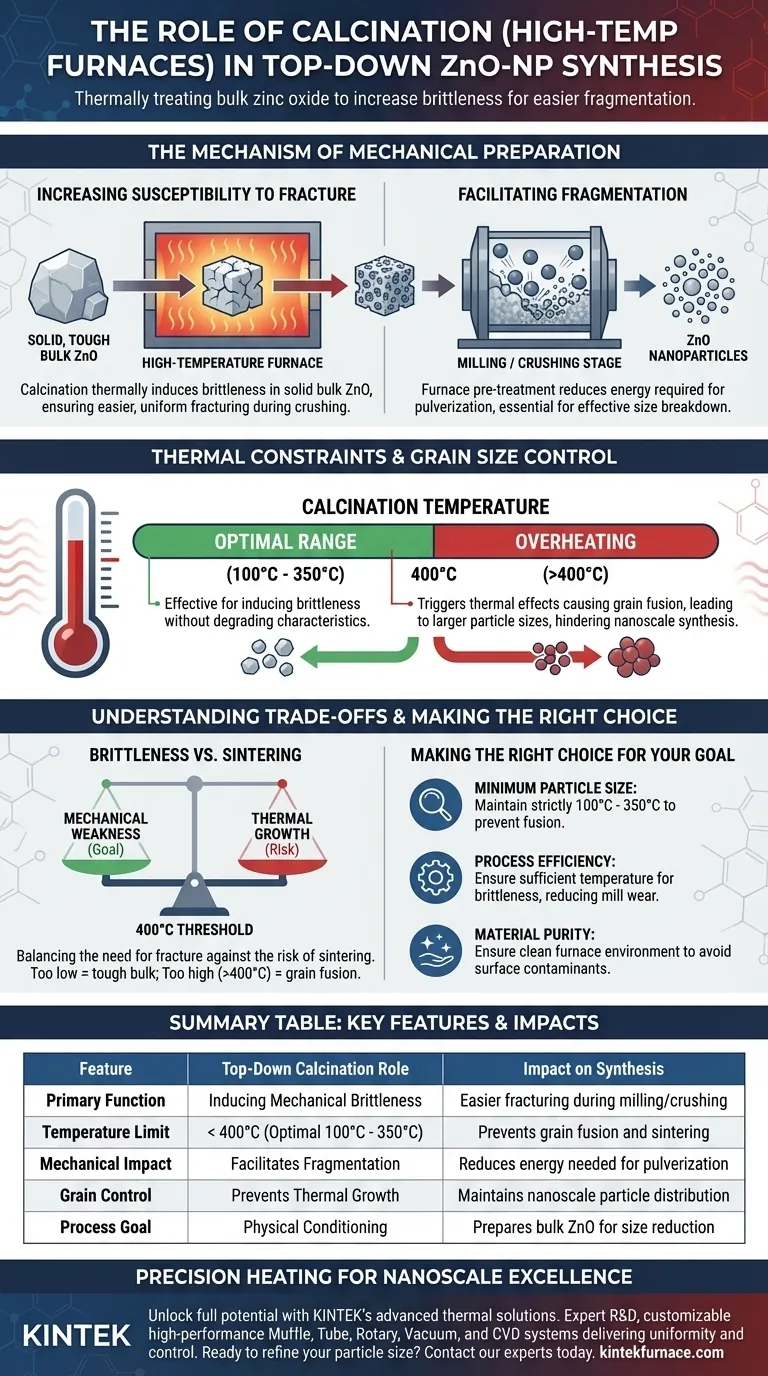

Bei der Top-Down-Synthese besteht die Hauptaufgabe der Kalzinierung darin, festes Zinkoxid zu thermisch zu behandeln, um dessen Sprödigkeit erheblich zu erhöhen. Indem das Material kontrollierter Hitze in einem Hochtemperatur- oder Muffelofen ausgesetzt wird, werden seine mechanischen Eigenschaften verändert, wodurch es in den nachfolgenden Zerkleinerungs- oder Mahlstufen wesentlich anfälliger für Bruch und Fragmentierung wird.

Kernbotschaft Der Ofen fungiert in diesem speziellen Kontext eher als mechanisches Vorbereitungswerkzeug denn als chemischer Reaktor. Seine Funktion besteht darin, die strukturelle Integrität des Massenmaterials zu schwächen, um das Mahlen zu erleichtern. Dies erfordert jedoch strenge Temperaturobergrenzen (<400°C), um die kontraproduktive Verschmelzung von Körnern zu verhindern.

Der Mechanismus der mechanischen Vorbereitung

Erhöhung der Bruchneigung

Der Top-Down-Ansatz beruht auf dem physikalischen Zerlegen großer Partikel in nanoskalige Einheiten.

Die Kalzinierung wird hier eingesetzt, um dem festen Zinkoxid thermisch Sprödigkeit zu verleihen.

Diese strukturelle Schwächung stellt sicher, dass das Material während der Zerkleinerungs- oder Mahlphase leichter und gleichmäßiger bricht, anstatt sich zu verformen oder der mechanischen Kraft zu widerstehen.

Erleichterung der Fragmentierung

Die Effizienz der Top-Down-Methode hängt direkt davon ab, wie leicht das Massenmaterial pulverisiert werden kann.

Durch die Vorbehandlung des Zinkoxids in einem Ofen wird die für den Fragmentierungsprozess erforderliche Energie reduziert.

Dieser Vorbereitungsschritt ist unerlässlich, um die notwendige Zerlegung bei Hochleistungs-Kugelmahlanlagen oder ähnlichen Zerkleinerungstechniken zu erreichen.

Thermische Einschränkungen und Korngrößenkontrolle

Die 400°C-Schwelle

Obwohl Wärme zur Erzeugung von Sprödigkeit notwendig ist, ist die spezifische angewandte Temperatur die kritische Variable für die Qualitätskontrolle.

Forschungsergebnisse zeigen, dass die Kalzinierungstemperatur unter 400°C gehalten werden muss.

Der Betrieb bei niedrigeren Temperaturen, wie z. B. 100°C oder 350°C, hat sich als wirksam erwiesen, um das Material vorzubereiten, ohne die Eigenschaften der Endpartikel zu beeinträchtigen.

Vermeidung von Kornverschmelzung

Es gibt eine deutliche thermische Obergrenze, bei der die Vorteile der Kalzinierung umgekehrt werden.

Höhere Temperaturen lösen thermische Effekte aus, die dazu führen, dass winzige Körner miteinander verschmelzen.

Diese Verschmelzung führt zu größeren Korngrößen, was dem Ziel der Synthese von Partikeln im Nano-Maßstab direkt widerspricht.

Verständnis der Kompromisse

Sprödigkeit vs. Sintern

Die zentrale Herausforderung bei diesem Prozess besteht darin, die Notwendigkeit mechanischer Schwäche gegen das Risiko thermischen Wachstums abzuwägen.

Wenn die Temperatur zu niedrig ist, kann das Zinkoxid zu zäh bleiben, was zu ineffizientem Zerkleinern und größeren Endpartikeln führt.

Wenn die Temperatur zu hoch ist (über 400°C), sintern die Körner (verschmelzen), was die nachfolgenden Zerkleinerungsschritte zur Herstellung echter Nanopartikel weniger effektiv macht.

Methodische Unterscheidung

Es ist wichtig, diese Top-Down-Anwendung von der Bottom-Up-Chemiesynthese zu unterscheiden.

Bei Bottom-Up-Methoden werden Öfen verwendet, um organische Vorläufer zu entfernen oder die Kristallisation bei hohen Temperaturen zu induzieren.

In diesem Top-Down-Kontext dient der Ofen ausschließlich der physikalischen Konditionierung; die Anwendung der Hochtemperaturlogik der Bottom-Up-Synthese würde hier die Partikelgrößenverteilung ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihrer Ofenparameter für die Top-Down-ZnO-Synthese Folgendes:

- Wenn Ihr Hauptaugenmerk auf der minimalen Partikelgröße liegt: Halten Sie die Kalzinierungstemperaturen streng zwischen 100°C und 350°C ein, um jegliche Kornverschmelzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um Sprödigkeit zu erzeugen und übermäßigen Verschleiß Ihrer Mahlanlagen während der Zerkleinerungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Obwohl Top-Down auf Massenzerkleinerung beruht, stellen Sie sicher, dass die Ofenumgebung sauber ist, um die Einschleppung von Oberflächenkontaminationen während der Heizphase zu vermeiden.

Erfolg bei der Top-Down-Synthese beruht darauf, Hitze zu nutzen, um das Material zu schwächen, ohne dass thermische Energie die Körner wieder aufbaut, die Sie abbauen wollen.

Zusammenfassungstabelle:

| Merkmal | Rolle der Top-Down-Kalzinierung | Auswirkung auf die Synthese |

|---|---|---|

| Hauptfunktion | Induzieren mechanischer Sprödigkeit | Leichteres Brechen beim Mahlen/Zerkleinern |

| Temperaturgrenze | < 400°C (Optimal 100°C - 350°C) | Verhindert Kornverschmelzung und Sintern |

| Mechanische Auswirkung | Erleichtert Fragmentierung | Reduziert die für die Pulverisierung benötigte Energie |

| Kornkontrolle | Verhindert thermisches Wachstum | Erhält die nanoskalige Partikelverteilung |

| Prozessziel | Physikalische Konditionierung | Bereitet Bulk-ZnO für die Größenreduktion vor |

Präzise Heizung für nanoskalige Exzellenz

Entfesseln Sie das volle Potenzial Ihrer Top-Down-Synthese mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Temperaturschwellen und Materialanforderungen zu erfüllen. Ob Sie ZnO-Sprödigkeit induzieren oder die Kristallisation optimieren, unsere Labor-Hochtemperaturöfen liefern die für Ihre Forschung erforderliche Gleichmäßigkeit und Kontrolle.

Bereit, Ihre Partikelgröße zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Ahmad Wafi Mahmood Zuhdi, Vallerina Armetha. Fabrication of ZnO Nanoparticles Using the Top‐Down Method and Its Effect on the Rheological Properties of Gelatin‐Based Bionanocomposite Solutions and Films. DOI: 10.1002/fbe2.70020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile eines industriellen Mikrowellen-Vorbehandlungssystems in Bezug auf den Energieverbrauch? Sparen Sie über 50 % Energie

- Was sind die Funktionen eines experimentellen Systems mit programmierter Temperaturerhöhung? Master-Kohle-Voroxidationsforschung

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Warum wird ein Labor-Vakuumtrockenschrank für Perowskit-Nanopulver benötigt? Schutz von Nanostruktur und Reinheit

- Welche Bedeutung hat die Verwendung eines Vakuumtrockenschranks für MoS2/rGO-Batterieelektroden? Maximierung der Batterieleistung

- Welche Rolle spielt ein geschlossener Druckbehälter bei der Karbonatisierung von Gamma-C2S? Schnelle Mineralisierung freischalten

- Was sind die Vorteile der Verwendung von h-BN gegenüber SiO2 für WTe2-Heterostrukturen? Verbesserung der elektronischen und strukturellen Integrität

- Warum ist ein Wasserbad oder eine Heizplatte mit konstanter Temperatur für die Nachbehandlung von MXenen erforderlich? Präzise Delamination meistern