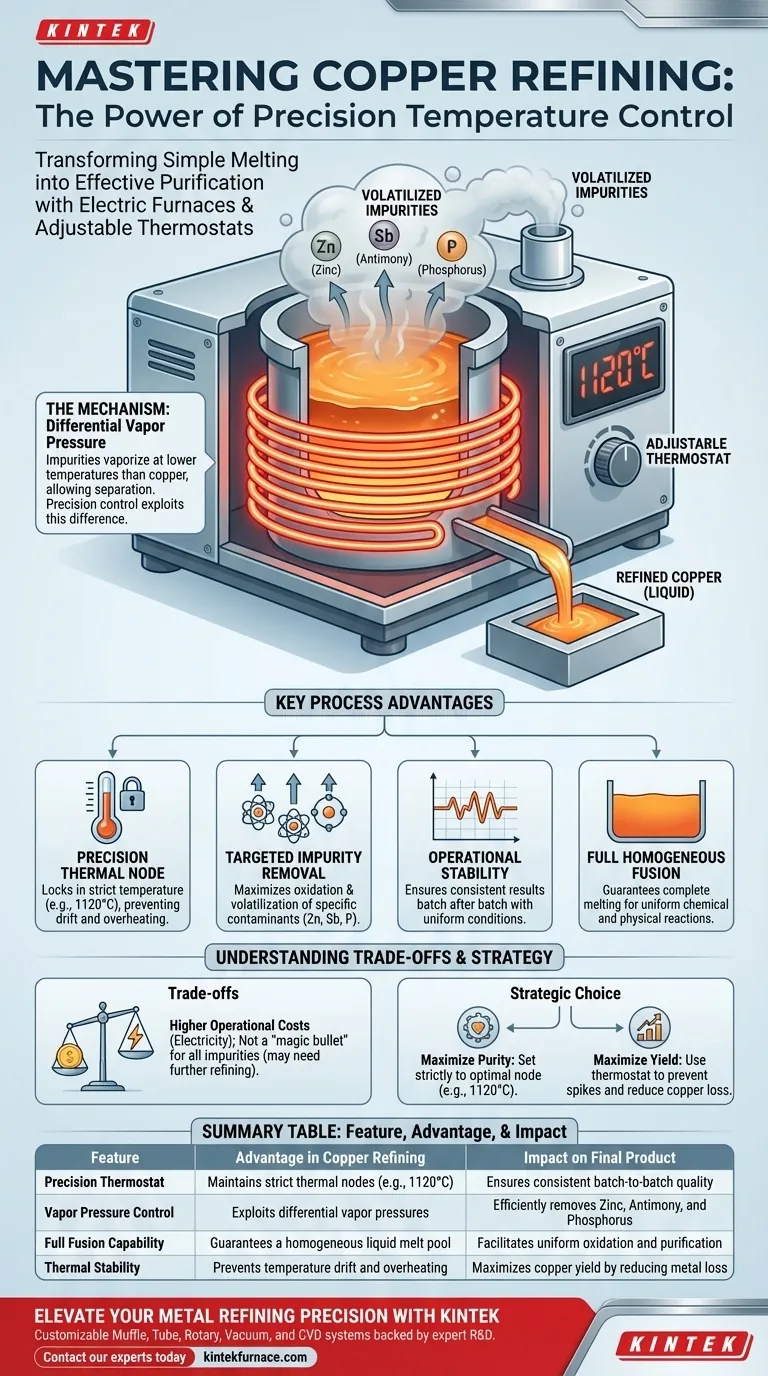

Präzise Temperaturregelung ist der spezifische Mechanismus, der einfaches Schmelzen in effektive Reinigung verwandelt. Durch die Verwendung eines elektrischen Schmelzofens mit einem einstellbaren Thermostat können Bediener einen strengen thermischen Knotenpunkt, wie z. B. 1120 °C, fixieren. Diese Genauigkeit stellt sicher, dass der Kupfer-Schrott vollständig verschmolzen ist, während gleichzeitig die spezifischen thermodynamischen Bedingungen geschaffen werden, die zur Trennung von Verunreinigungen basierend auf ihren einzigartigen Dampfdrücken erforderlich sind.

Der Hauptvorteil dieser Einrichtung ist die Fähigkeit, die Schmelze auf dem genauen Schwellenwert zu halten, bei dem flüchtige Verunreinigungen wie Zink, Antimon und Phosphor zur Entfernung durch Oxidation und Verdampfung maximiert werden, ohne das Basismetall zu überhitzen.

Die Mechanik der thermischen Reinigung

Ausnutzung von Dampfdruckunterschieden

Das Grundprinzip dieses Prozesses ist der differenzielle Dampfdruck. Verschiedene Elemente gehen bei unterschiedlichen Temperaturen vom flüssigen in den gasförmigen Zustand über.

Durch die Verwendung eines einstellbaren Thermostats können Sie die Ofentemperatur auf einen bestimmten Punkt einstellen, an dem der Dampfdruck von Verunreinigungen deutlich höher ist als der von Kupfer. Dies zwingt die Verunreinigungen zur Verdampfung (Umwandlung in Gas) und zum Austritt aus der Schmelze, während das Kupfer flüssig bleibt.

Gezielte Entfernung spezifischer Verunreinigungen

Die primäre Referenz hebt drei spezifische Verunreinigungen hervor, die mit dieser Methode effektiv behandelt werden: Zink, Antimon und Phosphor.

Der einstellbare Thermostat ermöglicht es dem Ofen, die Schmelze in einem Zustand zu halten, der die Oxidation und anschließende Verdampfung dieser Elemente fördert. Ohne diese Kontrolle könnten Temperaturschwankungen entweder dazu führen, dass diese Verunreinigungen nicht entfernt werden, oder zu übermäßigen Kupferverlusten führen.

Betriebsstabilität und Effizienz

Aufrechterhaltung des optimalen thermischen Knotens

Effizienz in der Pyrometallurgie beruht auf dem Erreichen eines "Sweet Spots". Die primäre Referenz identifiziert 1120 °C als optimalen Knotenpunkt für diese spezielle Anwendung.

Ein einstellbarer Thermostat ist entscheidend, da er das Abdriften verhindert, das bei weniger präzisen Heizmethoden auftritt. Er fixiert den Prozess auf dieser genauen Temperatur und gewährleistet konsistente Ergebnisse Charge für Charge.

Gewährleistung einer vollständigen Verschmelzung

Bevor die Raffination stattfinden kann, muss der Schrott vollständig geschmolzen sein.

Der Thermostat stellt sicher, dass das System den Schmelzpunkt erreicht und aufrechterhält, der für eine vollständige Verschmelzung erforderlich ist. Dies schafft ein homogenes Schmelzbad, das für das gleichmäßige Auftreten chemischer Reaktionen (Oxidation) und physikalischer Veränderungen (Verdampfung) in der gesamten Charge notwendig ist.

Verständnis der Kompromisse

Die Kosten der Präzision

Während Elektroöfen im Vergleich zu brennstoffbefeuerten Alternativen eine überlegene Kontrolle bieten, sind sie oft mit höheren Betriebskosten verbunden, die sich aus dem Stromverbrauch ergeben. Die Aufrechterhaltung eines strengen Temperaturknotens erfordert eine ständige Energieregulierung, was je nach lokalen Energiepreisen ressourcenintensiv sein kann.

Grenzen der Prozessisolierung

Obwohl ein einstellbarer Thermostat erheblich zur Entfernung von Zink, Antimon und Phosphor beiträgt, ist er kein "Allheilmittel" für alle Verunreinigungen.

Die thermische Kontrolle nutzt den Dampfdruck aus, aber Verunreinigungen mit Siedepunkten oder Dampfdrücken, die Kupfer sehr ähnlich sind, oder solche, die sich nicht leicht oxidieren lassen, erfordern möglicherweise zusätzliche chemische Flussmittel oder nachfolgende Raffinationsstufen (wie Elektrolyse), um eine hohe Reinheit zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres elektrischen Schmelzofens zu maximieren, stimmen Sie Ihre Temperaturstrategie auf Ihre spezifischen Raffinationsziele ab:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie den Thermostat streng auf den optimalen Knotenpunkt (z. B. 1120 °C) ein, um die Dampfdruckdifferenz zu maximieren und Zink, Antimon und Phosphor abzuführen.

- Wenn Ihr Hauptaugenmerk auf Ausbeute liegt: Verwenden Sie den Thermostat, um Temperaturspitzen zu vermeiden, die zu einer unnötigen Verdampfung oder Oxidation des Kupfers selbst führen könnten.

Die Beherrschung des Thermostats verwandelt einen Standard-Schmelzprozess in ein ausgeklügeltes, hocheffizientes Trennsystem.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei der Kupferraffination | Auswirkung auf das Endprodukt |

|---|---|---|

| Präzisionsthermostat | Hält strenge thermische Knotenpunkte (z. B. 1120 °C) | Gewährleistet gleichbleibende Qualität von Charge zu Charge |

| Dampfdruckkontrolle | Nutzt differentielle Dampfdrücke aus | Effiziente Entfernung von Zink, Antimon und Phosphor |

| Vollständige Verschmelzungsfähigkeit | Garantiert ein homogenes flüssiges Schmelzbad | Ermöglicht gleichmäßige Oxidation und Reinigung |

| Thermische Stabilität | Verhindert Temperaturdrift und Überhitzung | Maximiert die Kupferausbeute durch Reduzierung von Metallverlusten |

Verbessern Sie Ihre Metallraffinationspräzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Reinheit und Ausbeute beeinträchtigen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der pyrometallurgischen Raffination zu erfüllen. Ob Sie auf die Entfernung spezifischer Verunreinigungen abzielen oder die Materialrückgewinnung maximieren möchten, unsere fortschrittlichen Heizlösungen bieten die exakte thermische Kontrolle, die Ihr Labor- oder Industrieprozess erfordert.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung einer Schutzatmosphäre aus Argon (Ar 5.0)? Sicherstellung einer oxidationsfreien Kühlung

- Was ist der Zweck der Verwendung eines Umlufttrockenschranks bei 100 °C? Optimierung der Synthese von Fe3O4@Fe-AC-Kompositen

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Warum ist ein schnelles Abschrecken in Wasser nach thermischer Kompression notwendig? Erfassung echter Mikrostrukturen in mittel-mangahaltigem Stahl

- Welche Temperatur hat ein Graphitofen? Erreichen Sie extreme Hitze bis zu 3000°C

- Welche Funktion erfüllt ein Labortrockenschrank bei der Verarbeitung von PZT-Vorläuferpulvern? Optimieren Sie die Keramikqualität

- Was ist die Notwendigkeit des Vorheizens von Verstärkungsmaterialien? Defekte in Aluminiumlegierungen beseitigen