In der Welt der fortschrittlichen Fertigung ist Sintern der thermische Prozess, der feines Pulver in ein dichtes, festes Objekt umwandelt. Im 3D-Druck wird diese Technik verwendet, um hochkomplexe Teile aus Materialien wie Metall und Keramik herzustellen, indem diese auf einen Punkt erhitzt werden, an dem die Pulverpartikel miteinander verschmelzen, aber nicht vollständig schmelzen.

Das Sintern ist die kritische Brücke zwischen dem 3D-Druck einfacher Kunststoffmodelle und der Herstellung industrietauglicher, funktionaler Teile. Es ermöglicht den Druck mit Hochleistungsmaterialien wie Metallen und Keramiken, erfordert jedoch ein tiefes Verständnis der Prozesskontrolle, um die gewünschten Ergebnisse zu erzielen.

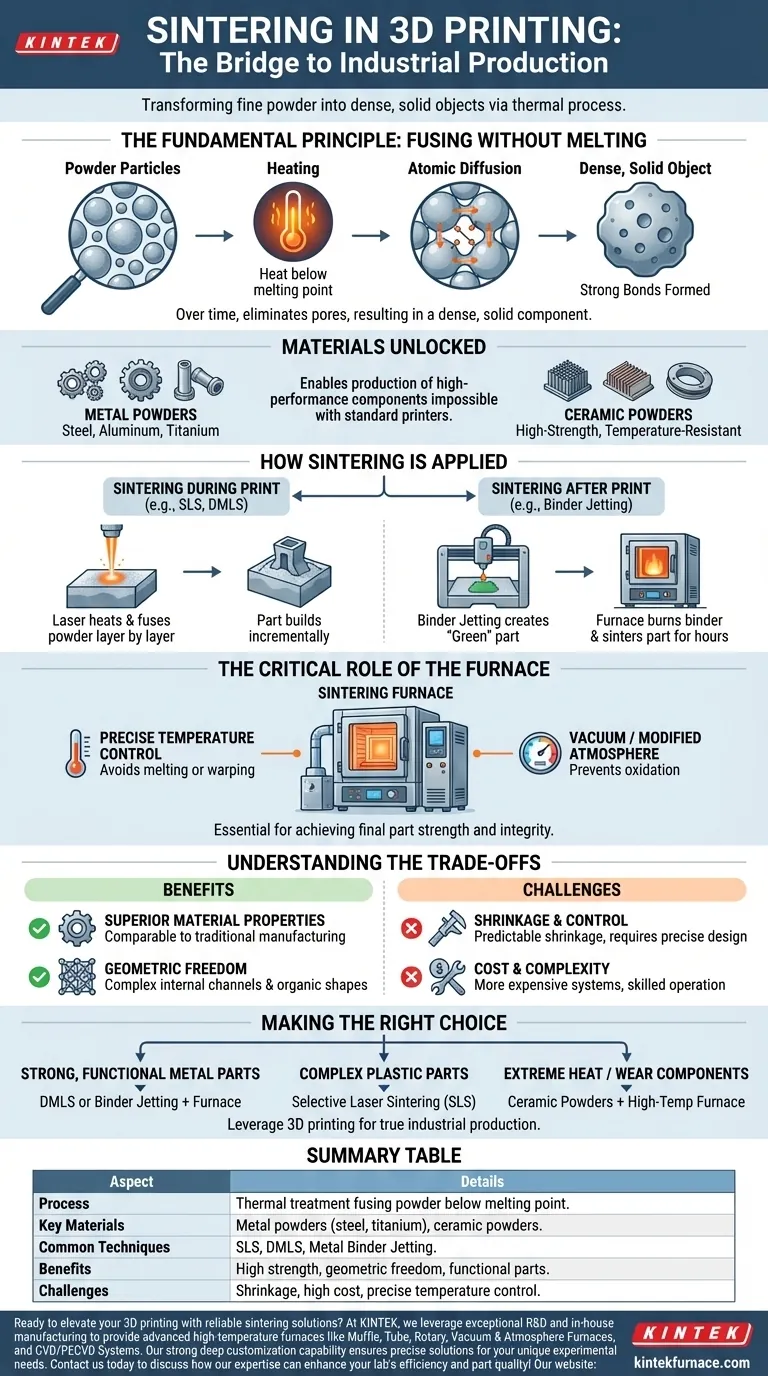

Das Grundprinzip: Verschmelzen ohne Schmelzen

Was Sintern wirklich ist

Sintern ist ein Prozess der Atomdiffusion. Wenn eine verdichtete Pulvermasse auf eine hohe Temperatur – unterhalb ihres Schmelzpunktes – erhitzt wird, werden die Atome auf den Oberflächen der einzelnen Partikel angeregt.

Diese Energie ermöglicht es ihnen, über die Grenzen benachbarter Partikel zu wandern und starke chemische Bindungen einzugehen. Im Laufe der Zeit beseitigt dieser Prozess die Poren zwischen den Partikeln, was zu einer dichten, festen Komponente führt.

Die Materialien, die es ermöglicht

Diese Technik ist der Schlüssel zur Verarbeitung von Materialien, die mit herkömmlichen, extrusionsbasierten 3D-Druckern schwer oder gar nicht zu verarbeiten sind.

Sintern wird hauptsächlich für Metallpulver (wie Stahl, Aluminium oder Titan) und Keramikpulver verwendet. Dies ermöglicht die Herstellung von hochfesten, verschleißfesten und temperaturbeständigen Komponenten.

Wie Sintern im 3D-Druck angewendet wird

Sintern während des Drucks

Bei Prozessen wie dem Selektiven Lasersintern (SLS) oder dem Laser-Pulverbett-Schmelzen (DMLS) erfolgt das Sintern Schicht für Schicht. Ein Hochleistungslaser zeichnet den Querschnitt des Teils auf ein dünnes Pulverbett.

Die Energie des Lasers erhitzt und verschmilzt die Pulverpartikel in diesem spezifischen Bereich sofort. Dann wird eine neue Schicht Pulver aufgetragen, und der Vorgang wiederholt sich, bis das Objekt fertig ist.

Sintern nach dem Druck

Bei anderen Technologien, wie dem Metall-Binder-Jetting, sind der „Druck“-Schritt und der „Sinter“-Schritt getrennt. Der Drucker scheidet ein Bindemittel auf ein Pulverbett ab, um ein zerbrechliches Vorläuferteil, das als „grünes“ Teil bekannt ist, zu erzeugen.

Dieses grüne Teil wird dann vorsichtig in einen Hochtemperatur-Sinterofen überführt. Im Inneren des Ofens wird das Bindemittel ausgebrannt und das Teil viele Stunden lang erhitzt, damit die Metallpartikel zu einem vollständig dichten, festen Metallobjekt sintern können.

Die entscheidende Rolle des Ofens

Ein Sinterofen ist ein Präzisionsgerät. Er muss eine extrem genaue Temperaturkontrolle bieten, um ein Schmelzen oder Verziehen des Teils zu vermeiden.

Er erzeugt außerdem oft ein Vakuum oder eine modifizierte Atmosphäre, um zu verhindern, dass das Metall bei hohen Temperaturen oxidiert, was die Festigkeit und Integrität des Endteils beeinträchtigen würde.

Die Abwägungen verstehen

Vorteil: Überlegene Materialeigenschaften

Der Hauptvorteil des sinterbasierten 3D-Drucks ist die Fähigkeit, Teile mit mechanischen Eigenschaften herzustellen, die mit denen traditionell gefertigter Teile vergleichbar sind. Die fertigen Komponenten sind dicht, stark und funktional.

Vorteil: Geometrische Freiheit

Da das Objekt während des Druckvorgangs von einem Bett aus ungesintertem Pulver gestützt wird, können diese Methoden unglaublich komplexe interne Kanäle, Gitterstrukturen und organische Formen erzeugen, die durch maschinelle Bearbeitung unmöglich wären.

Herausforderung: Schrumpfung und Kontrolle

Während des Sinterprozesses schrumpft das Teil, wenn sich die Lücken zwischen den Pulverpartikeln schließen. Diese Schrumpfung ist vorhersehbar, muss jedoch bei der ursprünglichen Konstruktion präzise berücksichtigt werden, um genaue Endabmessungen zu erzielen.

Herausforderung: Kosten und Komplexität

Sinterbasierte Systeme, unabhängig davon, ob sie Laser oder separate Öfen verwenden, sind erheblich teurer und komplexer im Betrieb als Standard-3D-Drucker. Sie erfordern qualifizierte Techniker und kontrollierte Umgebungen.

Die richtige Wahl für Ihr Ziel treffen

Ob Sintern der richtige Ansatz ist, hängt vollständig von Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, funktionaler Metallteile liegt: Sie werden einen Prozess wie Direct Metal Laser Sintering (DMLS) oder einen zweiteiligen Binder-Jetting- und Ofensinter-Workflow verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Kunststoffteile mit guten mechanischen Eigenschaften liegt: Selektives Lasersintern (SLS) ist die relevante Technologie, bei der Polymerpulver anstelle von Metall gesintert werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten liegt, die extremer Hitze oder Verschleiß standhalten müssen: Sie benötigen einen Prozess speziell für Keramikpulver, die nach dem Druck in einem Hochtemperaturofen gesintert werden.

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, den 3D-Druck für die tatsächliche industrielle Produktion zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Thermische Behandlung, die Pulverpartikel unterhalb des Schmelzpunkts durch Atomdiffusion verschmilzt |

| Schlüsselmaterialien | Metallpulver (z. B. Stahl, Titan), Keramikpulver |

| Gängige Techniken | Selektives Lasersintern (SLS), Laser-Pulverbett-Schmelzen (DMLS), Metall-Binder-Jetting |

| Vorteile | Hohe Festigkeit, geometrische Freiheit, funktionale Teile vergleichbar mit traditionellen Methoden |

| Herausforderungen | Vorhersehbare Schrumpfung, hohe Kosten, Notwendigkeit präziser Temperaturkontrolle und geschickter Bedienung |

Bereit, Ihr 3D-Druckverfahren mit zuverlässigen Sinterlösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperaturofen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, unabhängig davon, ob Sie mit Metallen, Keramiken oder anderen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Teilequalität Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern