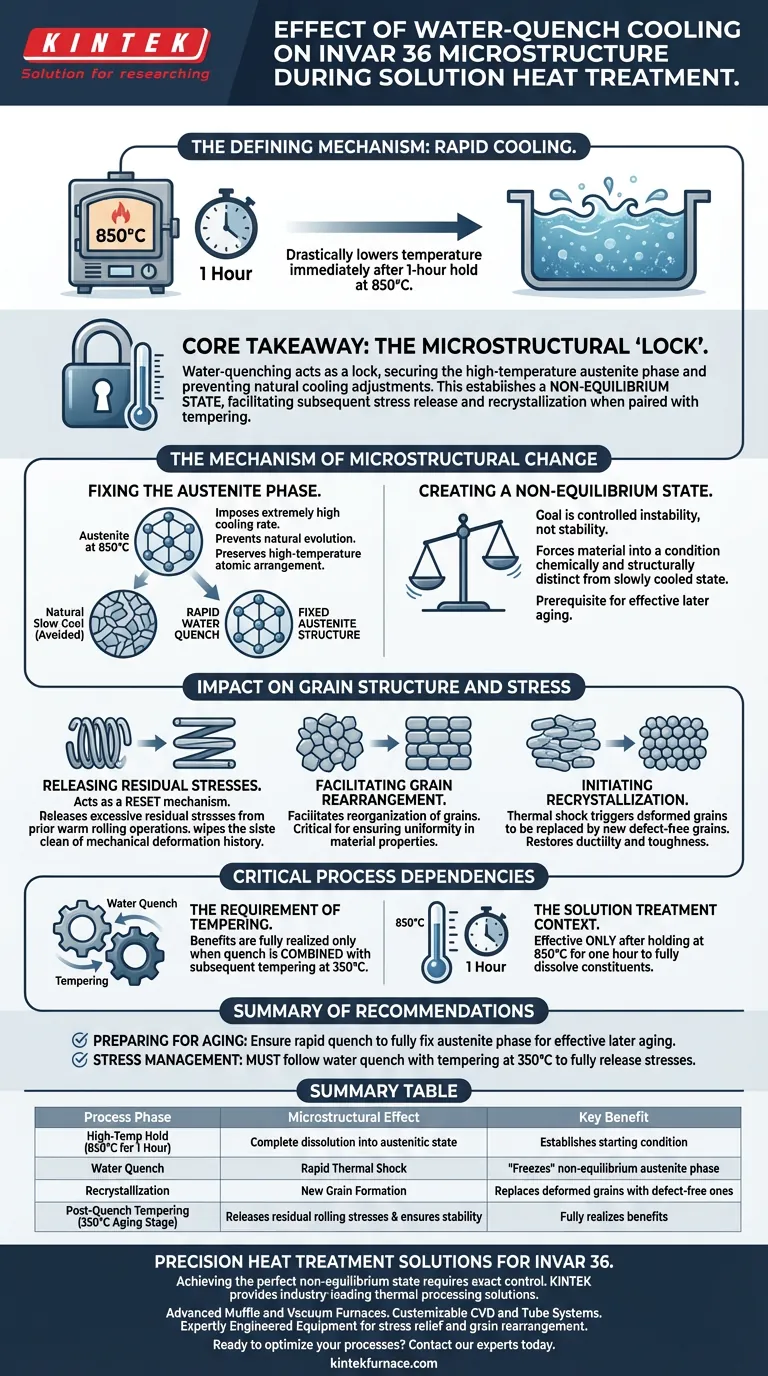

Schnelles Abkühlen ist der definierende Mechanismus. Eine Wasserabschreckkühlung wird eingesetzt, um die Temperatur von Invar 36 unmittelbar nach einer einstündigen Haltezeit bei einer Lösungstemperatur von 850 °C drastisch zu senken. Die primäre Auswirkung dieser hohen Abkühlrate ist das „Einfrieren“ oder Fixieren der Austenit-Mikrostruktur in ihrem Hochtemperaturzustand, wodurch ein spezifischer Nichtgleichgewichtszustand geschaffen wird, der für die nachfolgende Verarbeitung erforderlich ist.

Kernbotschaft Die Wasserabschreckung wirkt als „Schloss“ für die Mikrostruktur und sichert die Hochtemperatur-Austenitphase, um natürliche Abkühlungsanpassungen zu verhindern. Durch die Schaffung eines Nichtgleichgewichtszustands erleichtert dieser Prozess – in Verbindung mit dem Anlassen – die Freisetzung von Walzspannungen und leitet die kritische Rekristallisation der Korngrenzenstruktur der Legierung ein.

Der Mechanismus des Mikrostrukturwandels

Fixierung der Austenitphase

Die Funktion der Anlage besteht darin, eine extrem hohe Abkühlrate auf die Legierung aufzuzwingen. Bei 850 °C liegt Invar 36 in einem Austenitzustand vor.

Durch schnelles Abkühlen des Materials mit Wasser verhindern Sie, dass sich die Mikrostruktur während eines langsamen Abkühlens auf natürliche Weise entwickelt. Dies fixiert effektiv die Austenitstruktur und bewahrt die bei hohen Temperaturen vorhandene atomare Anordnung.

Schaffung eines Nichtgleichgewichtszustands

Das Ziel dieses Prozesses ist nicht Stabilität, sondern kontrollierte Instabilität.

Die Wasserabschreckung zwingt das Material in einen Nichtgleichgewichtszustand. Dieser Zustand unterscheidet sich chemisch und strukturell von dem Zustand, den das Material erreichen würde, wenn es langsam auf Raumtemperatur abkühlen würde. Dieser spezifische Zustand ist eine Voraussetzung für die Wirksamkeit späterer Alterungsstufen.

Auswirkung auf Korngrenzenstruktur und Spannung

Freisetzung von Restspannungen

Während das Abschrecken bei anderen Materialien oft mit der Induzierung von Spannungen verbunden ist, wirkt seine Rolle hier als Rücksetzmechanismus.

Invar 36 weist häufig übermäßige Restspannungen aus früheren Warmwalzvorgängen auf. Die Lösungsglühbehandlung, die mit dieser Wasserabschreckung abgeschlossen wird, hilft bei der Freisetzung dieser Restspannungen. Sie löscht im Wesentlichen die frühere mechanische Verformungshistorie aus.

Erleichterung der Kornumordnung

Neben der Spannungsentlastung spielt die Abschreckung eine entscheidende Rolle bei der Entwicklung der Körner selbst.

Der Prozess erleichtert die Kornumordnung innerhalb der Mikrostruktur. Diese Umstrukturierung ist entscheidend für die Gewährleistung der Gleichmäßigkeit der Materialeigenschaften.

Einleitung der Rekristallisation

Der thermische Schock und der anschließende Zustand des Materials lösen den Beginn der Rekristallisation aus.

Dies ist der Prozess, bei dem verformte Körner durch einen neuen Satz fehlerfreier Körner ersetzt werden. Diese strukturelle Erneuerung ist unerlässlich für die Wiederherstellung der Duktilität und Zähigkeit von Invar 36.

Kritische Prozessabhängigkeiten

Die Notwendigkeit des Anlassens

Es ist wichtig zu beachten, dass die Wasserabschreckung Teil eines zweistufigen Systems ist.

Die beschriebenen Vorteile – insbesondere die Spannungsfreisetzung und die Kornumordnung – werden vollständig realisiert, wenn die Abschreckung mit anschließendem Anlassen bei 350 °C kombiniert wird.

Der Kontext der Lösungsglühbehandlung

Die Abschreckung kann nicht isoliert vom Heizzyklus betrachtet werden.

Sie ist nur dann wirksam, wenn das Material eine Stunde lang bei 850 °C gehalten wurde. Wenn das Material nicht lange genug bei dieser Temperatur gehalten wird, um die Bestandteile vollständig in den Austenit aufzulösen, erzeugt die Wasserabschreckung nicht die korrekte Nichtgleichgewichtsstruktur.

Anwendung auf Ihren Prozess

Zusammenfassung der Empfehlungen

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Alterung liegt: Stellen Sie sicher, dass die Abschreckung schnell genug ist, um die Austenitphase vollständig zu fixieren, da dieser Nichtgleichgewichtszustand für eine effektive spätere Alterung notwendig ist.

- Wenn Ihr Hauptaugenmerk auf dem Spannungsmanagement liegt: Verlassen Sie sich nicht nur auf die Abschreckung; Sie müssen die Wasserabschreckung mit einem Anlassen bei 350 °C nachfolgen lassen, um übermäßige Spannungen aus dem Warmwalzen vollständig freizusetzen.

Der Erfolg bei der Behandlung von Invar 36 beruht darauf, die Wasserabschreckung nicht als letzten Schritt zu verwenden, sondern als präzise Methode, um die für ein effektives Anlassen erforderliche Mikrostruktur zu fixieren.

Zusammenfassungstabelle:

| Prozessphase | Mikrostruktur-Effekt | Hauptvorteil |

|---|---|---|

| Hochtemperatur-Halten | 850 °C für 1 Stunde | Vollständige Auflösung in den Austenitzustand |

| Wasserabschreckung | Schneller thermischer Schock | Fixiert die Nichtgleichgewichts-Austenitphase |

| Rekristallisation | Neue Kornbildung | Ersetzt verformte Körner durch fehlerfreie |

| Anlassen nach Abschreckung | 350 °C Alterungsstufe | Gibt Restwalzspannungen frei & sorgt für Stabilität |

Präzise Wärmebehandlungslösungen für Invar 36

Das Erreichen des perfekten Nichtgleichgewichtszustands in Invar 36 erfordert eine exakte Temperaturkontrolle und zuverlässige Abschreckmechanismen. KINTEK bietet branchenführende thermische Verarbeitungslösungen, die auf die strengen Anforderungen der Materialwissenschaft zugeschnitten sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir:

- Fortschrittliche Muffel- und Vakuumöfen für präzise Lösungsglühbehandlungen.

- Anpassbare CVD- und Rohrsysteme, die auf Ihre spezifischen Legierungsanforderungen zugeschnitten sind.

- Fachmännisch konstruierte Anlagen zur Erleichterung der Spannungsentlastung und Kornumordnung.

Sind Sie bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die anpassbaren Laböfen von KINTEK die Leistung Ihrer Materialien verbessern können.

Visuelle Anleitung

Referenzen

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Was sind die technischen Vorteile der Verwendung eines Zweifarbenpyrometers? Hochpräzise Überwachung von Reaktionspartikeln

- Welche kritische Umgebung bietet ein Hochtemperatur-Warmhalteofen für H13-Stahl? Beherrschung der mikrostrukturellen Homogenisierung

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)

- Warum wird während der Biokohlepyrolyse ein konstanter CO2-Fluss aufrechterhalten? Präzisionsmaterialtechnik freischalten

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage