Ein Hochtemperatur-Warmhalteofen schafft eine präzise kontrollierte thermische Umgebung. Er erzeugt eine konstante Temperatureinstellung, insbesondere um 1250 °C, die über längere Zeiträume von 5 bis 15 Stunden aufrechterhalten wird. Diese Stabilität bietet die wesentlichen kinetischen Bedingungen, die zur Veränderung der inneren Mikrostruktur von H13-Stahl erforderlich sind.

Der Ofen wirkt als Katalysator für mikrostrukturelle Veränderungen, indem er eine energiereiche, stabile Umgebung aufrechterhält. Diese spezifische thermische Einwirkung ist entscheidend für das Auflösen instabiler Karbonitride und die Verfeinerung der Stahlzusammensetzung für optimale Leistung.

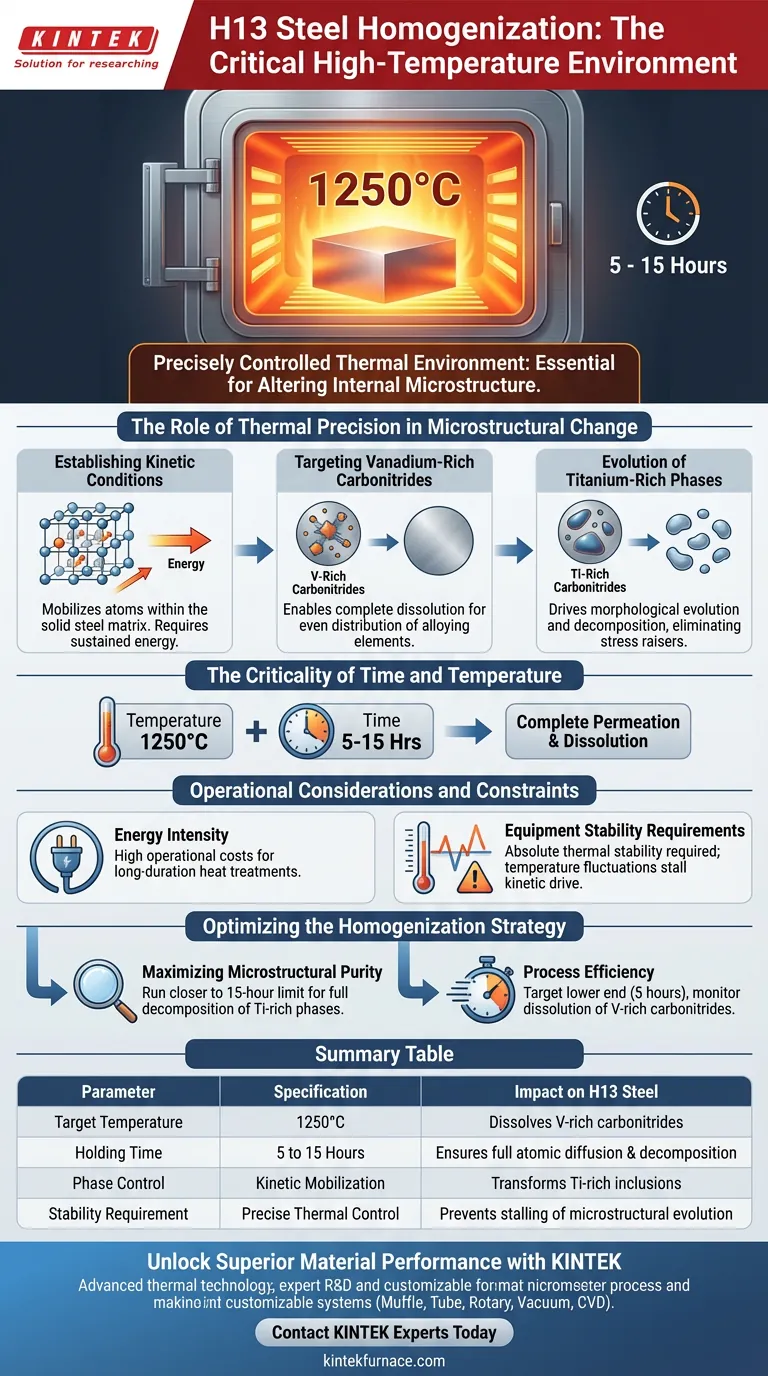

Die Rolle der thermischen Präzision bei mikrostrukturellen Veränderungen

Um zu verstehen, warum diese Umgebung kritisch ist, muss man über einfaches Erhitzen hinausblicken. Der Ofen liefert den spezifischen Energiezustand, der zur Manipulation der komplexen Chemie von H13-Stahl erforderlich ist.

Schaffung kinetischer Bedingungen

Die Homogenisierung ist ein diffusionskontrollierter Prozess, der nicht augenblicklich abläuft.

Der Ofen liefert die notwendigen kinetischen Bedingungen, um Atome innerhalb der festen Stahlmatrix zu mobilisieren. Ohne diese anhaltende Energiezufuhr würden die für die Homogenisierung erforderlichen chemischen Veränderungen einfach nicht stattfinden.

Gezielte Vanadium-reiche Karbonitride

H13-Stahl enthält oft instabile Phasen, die seine mechanischen Eigenschaften beeinträchtigen können.

Die konstante Hochtemperaturumgebung ermöglicht die vollständige Auflösung von vanadium-reichen Karbonitriden. Durch das Auflösen dieser Ausscheidungen stellt der Ofen sicher, dass die Legierungselemente gleichmäßig in der Stahlmatrix verteilt sind.

Entwicklung von Titan-reichen Phasen

Titan-reiche Einschlüsse sind bei der Stahlverarbeitung notorisch schwer zu handhaben.

Die Umgebung des Ofens treibt die morphologische Entwicklung und Zersetzung dieser titan-reichen Karbonitride voran. Diese Umwandlung ist unerlässlich, um Spannungsrisse zu beseitigen und die Gesamtqualität des Materials zu verbessern.

Die Kritikalität von Zeit und Temperatur

Temperatur allein reicht nicht aus; die Expositionsdauer ist ebenso wichtig.

Der Ofen hält den Sollwert von 1250 °C für 5 bis 15 Stunden aufrecht. Dieses erweiterte Zeitfenster stellt sicher, dass die Auflösungs- und Zersetzungsprozesse genügend Zeit haben, den gesamten Querschnitt des Stahls zu durchdringen.

Betriebliche Überlegungen und Einschränkungen

Obwohl der Hochtemperatur-Warmhalteofen für diesen Prozess unerlässlich ist, gibt es inhärente Kompromisse, die verwaltet werden müssen.

Energieintensität

Die Aufrechterhaltung von 1250 °C für bis zu 15 Stunden erfordert einen erheblichen Energieaufwand.

Die Betreiber müssen die Notwendigkeit einer vollständigen Homogenisierung gegen die hohen Betriebskosten abwägen, die mit solch langwierigen Wärmebehandlungen verbunden sind.

Anforderungen an die Stabilität der Ausrüstung

Der Prozess erfordert absolute thermische Stabilität.

Wenn der Ofen signifikant unter die Zieltemperatur schwankt, kann der kinetische Antrieb ins Stocken geraten. Dies könnte zu einer unvollständigen Auflösung der Karbonitride führen und die Behandlung unwirksam machen.

Optimierung der Homogenisierungsstrategie

Um die besten Ergebnisse mit H13-Stahl zu erzielen, müssen die Ofenparameter auf Ihre spezifischen Materialanforderungen zugeschnitten werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mikrostrukturellen Reinheit liegt: Stellen Sie sicher, dass der Prozess näher an der oberen Grenze von 15 Stunden läuft, um die vollständige Zersetzung hartnäckiger titan-reicher Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Zielen Sie auf das untere Ende des Zeitspektrums (5 Stunden) ab, während Sie die vollständige Auflösung der instabileren vanadium-reichen Karbonitride streng überwachen.

Präzise thermische Kontrolle ist der nicht verhandelbare Schlüssel zur Erschließung des vollen strukturellen Potenzials von H13-Stahl.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkung auf H13-Stahl |

|---|---|---|

| Zieltemperatur | 1250°C | Löst vanadium-reiche Karbonitride auf |

| Haltezeit | 5 bis 15 Stunden | Gewährleistet vollständige atomare Diffusion & Zersetzung |

| Phasensteuerung | Kinetische Mobilisierung | Transformiert titan-reiche Einschlüsse |

| Stabilitätsanforderung | Präzise thermische Kontrolle | Verhindert Stillstand der mikrostrukturellen Entwicklung |

Erschließen Sie überlegene Materialleistung mit KINTEK

Präzision ist der nicht verhandelbare Faktor bei der Homogenisierung von H13-Stahl. KINTEK bietet die fortschrittliche thermische Technologie, die für die Erzielung perfekter mikrostruktureller Reinheit erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen angepasst werden können.

Unsere Öfen gewährleisten die absolute Stabilität, die für langwierige Wärmebehandlungen erforderlich ist, und helfen Ihnen, Energieverschwendung zu reduzieren und gleichzeitig die Materialqualität zu maximieren. Bereit, Ihren Wärmebehandlungsprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung der Verwendung eines 650°C-Glühofens für 42CrMo/Cr5-Verbundwalzen nach dem Schmieden?

- Warum wird die thermische Oxidation für SiO2-Gate-Dielektrika bevorzugt? Überlegene Qualität für a-IGZO-TFTs

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Welches Problem löst ein Wirbelbett bei Keramikformen? Gewährleistung gleichmäßiger Schalen für Hochtemperatur-Gussverfahren

- Warum ist ein Ultrahochvakuum (UHV) für die Niob-Analyse erforderlich? Gewährleistung von Reinheit und Datenintegrität

- Welche Funktion erfüllt ein Hochtemperatur-Muffelofen bei der Entkohlung von Aluminiumoxid-Nanopulvern? Gewährleistung von Reinheit & Leistung

- Welche Rolle spielt ein industrieller Elektroofen bei PAI? Beherrschen Sie die thermische Vorbereitung für Metallmatrix-Verbundwerkstoffe

- Wie beeinflusst ein wirbelndes Strömungsfeld die Verweilzeit von reinem Ammoniakbrennstoff in einem Ofen? Maximieren Sie die Effizienz