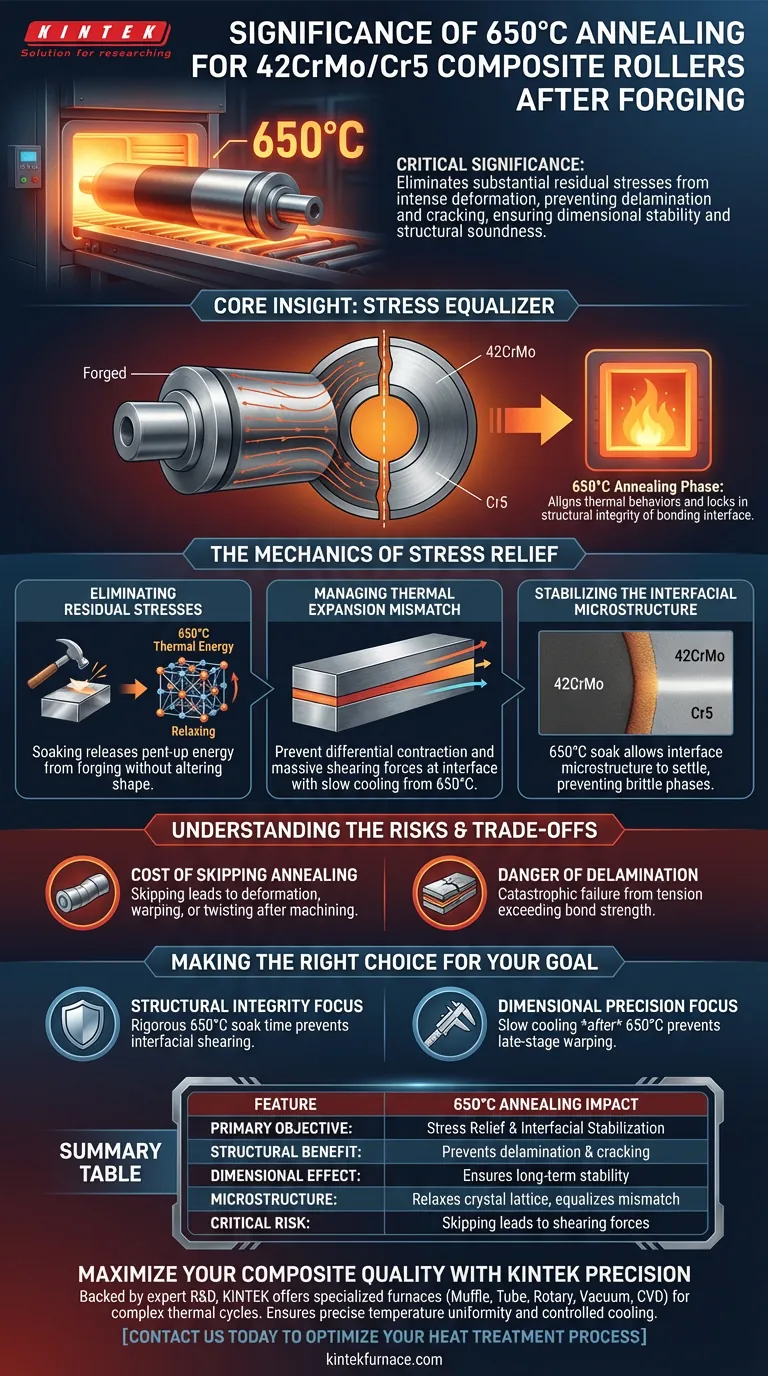

Die entscheidende Bedeutung der Glühung von 42CrMo/Cr5-Verbundwalzen bei 650°C liegt in der Beseitigung erheblicher Restspannungen, die während der intensiven Verformung des Schmiedens entstehen. Durch die Aufrechterhaltung dieser konstanten Temperatur und anschließendes langsames Abkühlen verhindern Sie, dass sich die Verbundwerkstoffe ablösen oder reißen, wodurch sichergestellt wird, dass die Komponente dimensionsstabil und strukturell intakt bleibt.

Kern Erkenntnis Der Schmiedeprozess hinterlässt Verbundmetalle in einem hoch beanspruchten Zustand mit ungleichen inneren Spannungen. Die 650°C-Glühphase wirkt als "Spannungsausgleicher", der es den verschiedenen Metallschichten ermöglicht, ihr thermisches Verhalten aufeinander abzustimmen und die strukturelle Integrität der Verbindungsschnittstelle zu sichern.

Die Mechanik der Spannungsentlastung

Beseitigung von Restspannungen

Das Schmieden beinhaltet Hochdruck-Mechanikdeformationen, die oft nach dem Erhitzen des Rohlings auf Temperaturen bis zu 1150°C erfolgen. Dies erzeugt erhebliche innere Energie und Spannung in der molekularen Struktur des Metalls.

Das Halten der Walze bei 650°C liefert die thermische Energie, die das Kristallgitter zur Entspannung benötigt. Dies setzt die im Schmiedeprozess gespeicherte Energie frei, ohne die grundlegende Form der Walze zu verändern.

Management des thermischen Ausdehnungsunterschieds

Die größte Herausforderung bei einer Verbundwalze (42CrMo kombiniert mit Cr5) besteht darin, dass diese beiden unterschiedlichen Materialien unterschiedliche Expansions- und Kontraktionsraten aufweisen.

Wenn die Walze unkontrolliert von der Schmiedetemperatur abkühlt, zieht sich ein Metall schneller zusammen als das andere. Diese differenzielle Kontraktion erzeugt massive Scherkräfte an der Schnittstelle, wo die Metalle aufeinandertreffen.

Stabilisierung der mikroskopischen Struktur der Schnittstelle

Das Halten bei 650°C zielt speziell darauf ab, die Verbindung zwischen dem Kern und der Verbundschicht zu stabilisieren.

Durch das Halten bei dieser Temperatur können sich die Mikrostrukturen an der Schnittstelle in einem stabilen Gleichgewicht einpendeln. Dies verhindert die Bildung von spröden Phasen oder Mikrorissen, die sich ausbreiten und unter Last zu einem Versagen führen könnten.

Verständnis der Risiken und Kompromisse

Die Kosten des Auslassens der Glühung

Es ist oft verlockend, die Produktion durch Verkürzung des Kühlzyklus zu beschleunigen. Bei der Herstellung von Verbundwerkstoffen ist dies jedoch ein fataler Fehler.

Das Auslassen oder überstürzte Durchführen der 650°C-Phase führt fast unweigerlich zu Verformungen. Die inneren Spannungen werden sich schließlich abbauen, was dazu führt, dass sich die Walze nach Abschluss der Bearbeitung verzieht oder verdreht.

Die Gefahr der Ablösung

Das schwerwiegendste Risiko sind katastrophale Risse oder Ablösungen.

Ohne den Ausgleich durch den Glühofen kann die Spannung zwischen dem 42CrMo-Kern und der Cr5-Außenschicht die Haftfestigkeit überschreiten. Dies führt dazu, dass sich die Schichten trennen, was das teure Schmiedeteil zu einem Totalverlust macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Langlebigkeit und Leistung Ihrer Verbundwalzen zu gewährleisten, müssen Sie den thermischen Zyklus über die Durchsatzgeschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die strikte Einhaltung der Haltezeit von 650°C ist unerlässlich, um Scherspannungen an der Schnittstelle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass die Kühlphase *nach* dem Halten bei 650°C ausreichend langsam ist, um Verzug im späteren Stadium zu verhindern.

Betrachten Sie die Glühphase nicht als passive Kühlperiode, sondern als aktiven Fertigungsschritt, der die Endqualität der Verbindung bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der 650°C-Glühung |

|---|---|

| Hauptziel | Spannungsentlastung & Stabilisierung der Schnittstelle |

| Struktureller Vorteil | Verhindert Ablösung & Rissbildung an der Verbindungsschnittstelle |

| Maßliche Wirkung | Gewährleistet langfristige Stabilität und verhindert Verzug nach der Bearbeitung |

| Mikrostruktur | Entspannt das Kristallgitter und gleicht den thermischen Ausdehnungsunterschied aus |

| Kritisches Risiko | Auslassen führt zu Scherkräften und katastrophalem Versagen |

Maximieren Sie Ihre Verbundqualität mit KINTEK Precision

Lassen Sie nicht zu, dass Restspannungen Ihre hochwertigen Schmiedeteile beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die darauf ausgelegt sind, die komplexen thermischen Zyklen zu beherrschen, die für Verbundwerkstoffe erforderlich sind.

Unsere fortschrittliche Ofentechnologie gewährleistet die präzise Temperaturuniformität und kontrollierten Kühlraten, die notwendig sind, um Ablösungen zu verhindern und Ihre 42CrMo/Cr5-Komponenten zu stabilisieren. Kontaktieren Sie uns noch heute, um Ihren Wärmebehandlungsprozess zu optimieren und die strukturelle Integrität Ihrer einzigartigen Ingenieurprojekte zu sichern.

Visuelle Anleitung

Referenzen

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Vorabkalzinierung von CaO, Al2O3 und V2O5 notwendig? Erzielung stöchiometrischer Genauigkeit bei Schlackeproben

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum ist eine Haltezeit von 1200 °C für das Sintern von Ti(C,N)-FeCr erforderlich? Erreichen Sie eine überlegene Materialdichte

- Wie trägt ein Umlufttrockenschrank mit konstanter Temperatur zur Aktivierung von Biomassekohlenstoffporen bei?

- Was ist der Zweck von hochreinem Argon bei der Herstellung von Fe60Co10-xNi15Cr15Six-Legierungen? Gewährleistung der Reinheit für das Laserauftragschweißen

- Warum wird ein industrieller elektrischer Trockenschrank für Vorläufer von Katalysatorträgern benötigt? Sicherung der Porenintegrität

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität