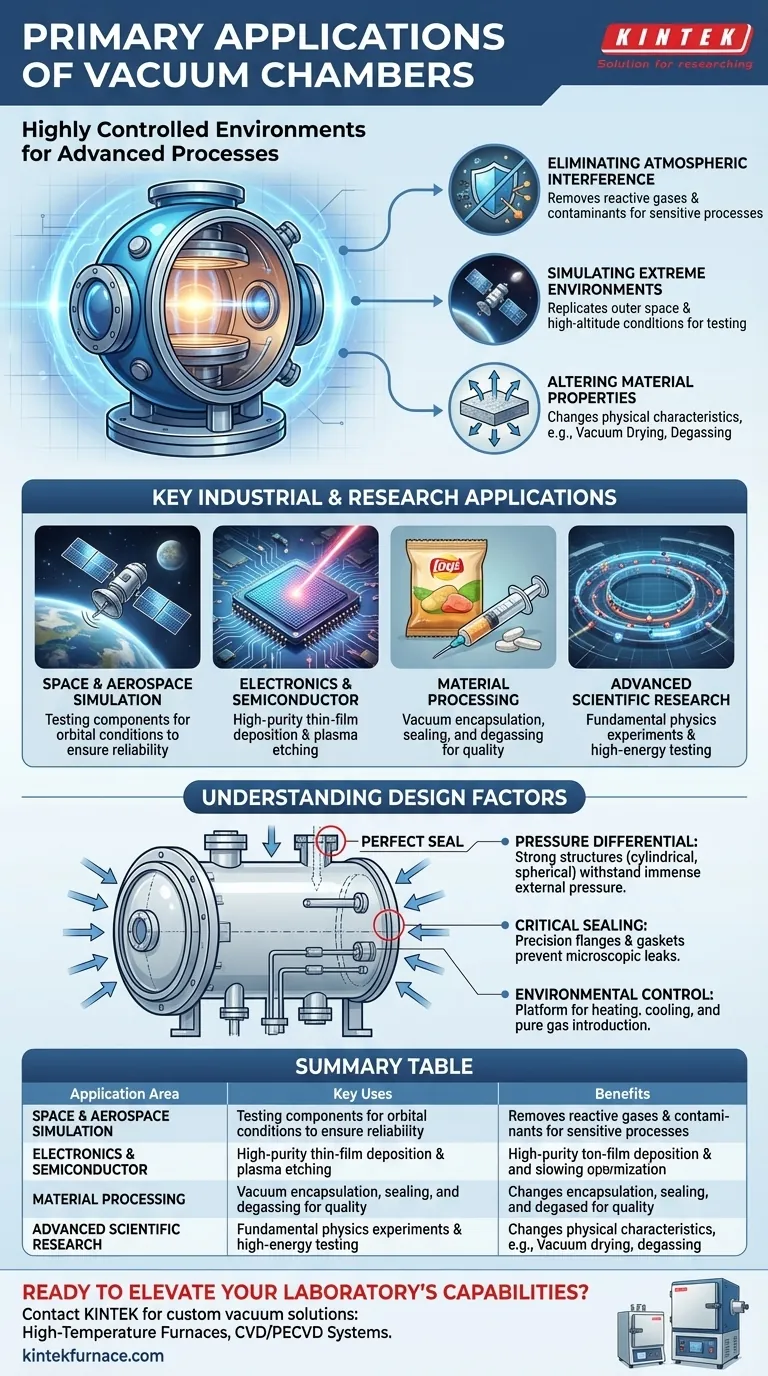

Im Grunde sind Vakuumkammern Gehäuse, die dazu dienen, Luft und andere Gase zu entfernen und eine Umgebung mit einem deutlich geringeren Druck als die umgebende Atmosphäre zu schaffen. Ihre Hauptanwendungen reichen von der Simulation der Bedingungen des Weltraums und der Prüfung der Produkthaltbarkeit bis hin zur Ermöglichung hochreiner Fertigungsprozesse in der Elektronik und der Forschung an fortschrittlichen Materialien.

Der wahre Zweck einer Vakuumkammer ist nicht einfach das Schaffen von Leere, sondern das Schaffen einer hochkontrollierten Umgebung. Durch die Entfernung der unvorhersehbaren und reaktiven Elemente unserer Atmosphäre erhalten Sie eine präzise Kontrolle über Prozesse, die sonst unmöglich wären.

Das Kernprinzip: Warum Luft entfernen?

Das Verständnis des „Warums“ hinter der Erzeugung eines Vakuums ist der Schlüssel zum Erfassen seiner vielfältigen Anwendungen. Die Entfernung atmosphärischer Gase löst mehrere grundlegende technische und wissenschaftliche Probleme.

Eliminierung atmosphärischer Störungen

Unsere Atmosphäre ist eine reaktive Mischung aus Gasen, Wasserdampf und Partikeln. Für viele empfindliche Prozesse sind diese Elemente Verunreinigungen, die Defekte oder einen vollständigen Ausfall verursachen können. Ein Vakuum entfernt sie.

Dies ist in Branchen wie der Halbleiterfertigung entscheidend, wo ein einzelnes Staubpartikel oder Wassermolekül während der Abscheidung oder Ätzung einen Mikrochip zerstören kann.

Simulation extremer Umgebungen

Viele Produkte müssen zuverlässig in Umgebungen mit geringem oder gar keinem atmosphärischen Druck funktionieren. Eine Vakuumkammer ist die einzige Möglichkeit, diese Bedingungen auf der Erde zu replizieren.

Dies ist unerlässlich für die Prüfung von Satelliten, Raumfahrzeugkomponenten und Avionik, um sicherzustellen, dass sie dem Vakuum und den extremen Temperaturen des Weltraums oder des Höhenflugs standhalten können.

Veränderung von Materialeigenschaften

Das Entfernen von Luft und das Senken des Drucks können die physikalischen Eigenschaften eines Materials direkt verändern. Dieses Prinzip wird verwendet, um die Produktqualität und -integrität zu verbessern.

Verfahren wie die Vakuumtrocknung entfernen Feuchtigkeit aus empfindlichen Produkten (wie Lebensmitteln oder Pharmazeutika), ohne hohe Hitze zu verwenden, die sie beschädigen würde. Das Vakuum-Entgasen zieht eingeschlossene Luftblasen aus flüssigen Verbindungen wie Epoxiden und Silikonen, bevor sie aushärten, und verhindert so strukturelle Schwächen.

Wichtige industrielle und Forschungsanwendungen

Die Prinzipien der Vakuumkontrolle werden in einem breiten Spektrum von Industrien angewendet. Das spezifische Ziel bestimmt die Art und Qualität des benötigten Vakuums.

Weltraum- und Luftfahrtsimulation

Dies ist eine der intuitivsten Anwendungen. Kammern werden verwendet, um Komponenten oder sogar ganze Satelliten den Druck- und thermischen Bedingungen auszusetzen, die sie im Orbit erleben werden, um sicherzustellen, dass alles von der Elektronik bis zu den mechanischen Systemen wie vorgesehen funktioniert.

Elektronik- und Halbleiterfertigung

Die Herstellung von Mikroprozessoren und anderen integrierten Schaltkreisen erfordert eine Umgebung extremer Reinheit. Vakuumkammern sind unerlässlich für Prozesse wie die Dünnschichtabscheidung und das Plasmaätzen, bei denen atomgenaue Präzision durch atmosphärische Gase gestört würde.

Materialverarbeitung und Produktintegrität

Viele Herstellungsprozesse basieren auf einem Vakuum, um sicherzustellen, dass das Endprodukt fehlerfrei ist. Die Vakuumverkapselung entfernt Luft aus einer Form, bevor eine Vergussmasse eingespritzt wird, um eine vollständige Abdeckung ohne Lufteinschlüsse zu gewährleisten. Die Vakuumversiegelung wird in Lebensmittelverpackungen verwendet, um Sauerstoff zu entfernen und die Haltbarkeit drastisch zu verlängern.

Fortgeschrittene wissenschaftliche Forschung

Von der Grundlagenphysik bis zur Verteidigungsforschung sind Vakuumkammern ein Eckpfeilerwerkzeug. Teilchenbeschleuniger benötigen ein Ultrahochvakuum, um zu verhindern, dass hochenergetische Partikel mit Luftmolekülen kollidieren. Verteidigungslabore verwenden sie, um Materialien und Systeme unter simulierten Höhen- oder Weltraumbedingungen zu testen.

Verständnis der Kompromisse und Designfaktoren

Die Erzeugung und Aufrechterhaltung eines Vakuums ist eine bedeutende technische Herausforderung. Der „leere“ Raum wird ständig von dem atmosphärischen Druck von etwa 14,7 Pfund pro Quadratzoll auf Meereshöhe angegriffen.

Die Herausforderung des Druckgefälles

Die Struktur der Kammer muss stark genug sein, um immensem Außendruck standzuhalten, ohne zusammenzubrechen. Aus diesem Grund sind Vakuumkammern typischerweise zylindrisch oder kugelförmig, da diese Formen die Spannung gleichmäßig verteilen. Die Wahl des Materials (z. B. Edelstahl, Aluminium) hängt vom erforderlichen Vakuumniveau und der Prozesschemie ab.

Die entscheidende Bedeutung der Dichtung

Jede Verbindung, jeder Anschluss und jede Tür ist eine potenzielle Leckstelle. Eine perfekte Dichtung ist unabdingbar, da selbst ein mikroskopisches Leck verhindern kann, dass die Kammer den Zieldruck erreicht oder Verunreinigungen einbringt. Dies erfordert präzisionsgefertigte Flansche, hochwertige Dichtungen und eine sorgfältige Montage.

Aufrechterhaltung der Umweltkontrolle

Eine Vakuumkammer ist selten nur eine leere Box. Sie ist eine Plattform für einen kontrollierten Prozess. Das bedeutet, sie muss mit Zubehör wie Durchführungen für Strom und Daten, Manipulatoren zum Bewegen von Gegenständen und Systemen zum Heizen, Kühlen oder Einführen spezifischer, hochreiner Gase kompatibel sein.

Die richtige Wahl für Ihr Ziel treffen

Das Design und die Anforderungen einer Vakuumkammer werden vollständig durch ihre beabsichtigte Mission bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeitsprüfung von Produkten liegt: Sie benötigen eine robuste Kammer, die sich hervorragend zur Simulation spezifischer Umweltbelastungen wie Druckwechsel und thermischer Veränderungen eignet.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Fertigung liegt: Sie benötigen ein Ultrahochvakuumsystem (UHV), das mit speziellen Materialien und Dichtungen gebaut wurde, um Verunreinigungen auf molekularer Ebene zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Sie benötigen eine Kammer, die für das Wärmemanagement und die effiziente Entfernung von ausgasenden flüchtigen Stoffen aus Ihrem Produkt optimiert ist.

Das Verständnis dieser grundlegenden Anwendungen und Kompromisse befähigt Sie, das präzise Werkzeug auszuwählen oder zu entwerfen, das für Ihre spezifische technische Herausforderung benötigt wird.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselnutzungen | Vorteile |

|---|---|---|

| Weltraum und Luftfahrt | Simulation von Weltraumbedingungen, Prüfung von Satelliten und Komponenten | Sichert Zuverlässigkeit in extremen Umgebungen, verhindert Ausfälle |

| Elektronik und Halbleiter | Dünnschichtabscheidung, Plasmaätzen für Mikrochips | Erreicht hohe Reinheit, ermöglicht Präzision auf atomarer Ebene |

| Materialverarbeitung | Vakuumtrocknung, Entgasung, Versiegelung für Produkte wie Lebensmittel und Epoxide | Verbessert Produktintegrität, verlängert Haltbarkeit, verhindert Defekte |

| Wissenschaftliche Forschung | Teilchenbeschleuniger, Verteidigungstests in kontrollierten Umgebungen | Erleichtert fortgeschrittene Experimente, unterstützt Hochenergiephysik |

Bereit, die Fähigkeiten Ihres Labors mit kundenspezifischen Vakuumlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Weltraumsimulation, Elektronik oder Materialverarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumkammern Ihren Forschungs- und Fertigungserfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Warum ist ein Hochvakuum-Pumpensystem für Kohlenstoffnanoröhren-Peapods notwendig? Erreichen einer präzisen molekularen Einkapselung

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Welche Bedeutung haben hochpräzise Massendurchflussregler beim Testen von NiFe2O4? Gewährleistung der Datenintegrität

- Warum ist es notwendig, einen Vakuumgrad von 3 x 10^-2 mm Hg für das Verschließen von Quarzrohren zu erreichen? Sicherheit und Reinheit gewährleisten

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance