Bei der Flotation und Reinigung von Magnesiterz besteht die Hauptaufgabe der Stabmühle darin, eine spezielle Art des Mahlens durchzuführen, die als selektives Mahlen bezeichnet wird. Dieser Prozess reduziert das Erz sorgfältig auf eine gleichmäßige Partikelgröße, die ideal für die anschließende Flotationsstufe ist, und verhindert entscheidend, dass das Material zu fein gemahlen wird, was den gesamten Reinigungsprozess behindern würde.

Die Stabmühle ist nicht nur ein Brecher; sie ist ein Präzisionsinstrument. Ihre einzigartige Mahlwirkung ist entscheidend für die Erzielung der optimalen Partikelgrößenverteilung, die es ermöglicht, wertvolles Magnesit während der Flotation effizient von Abfallmaterial zu trennen.

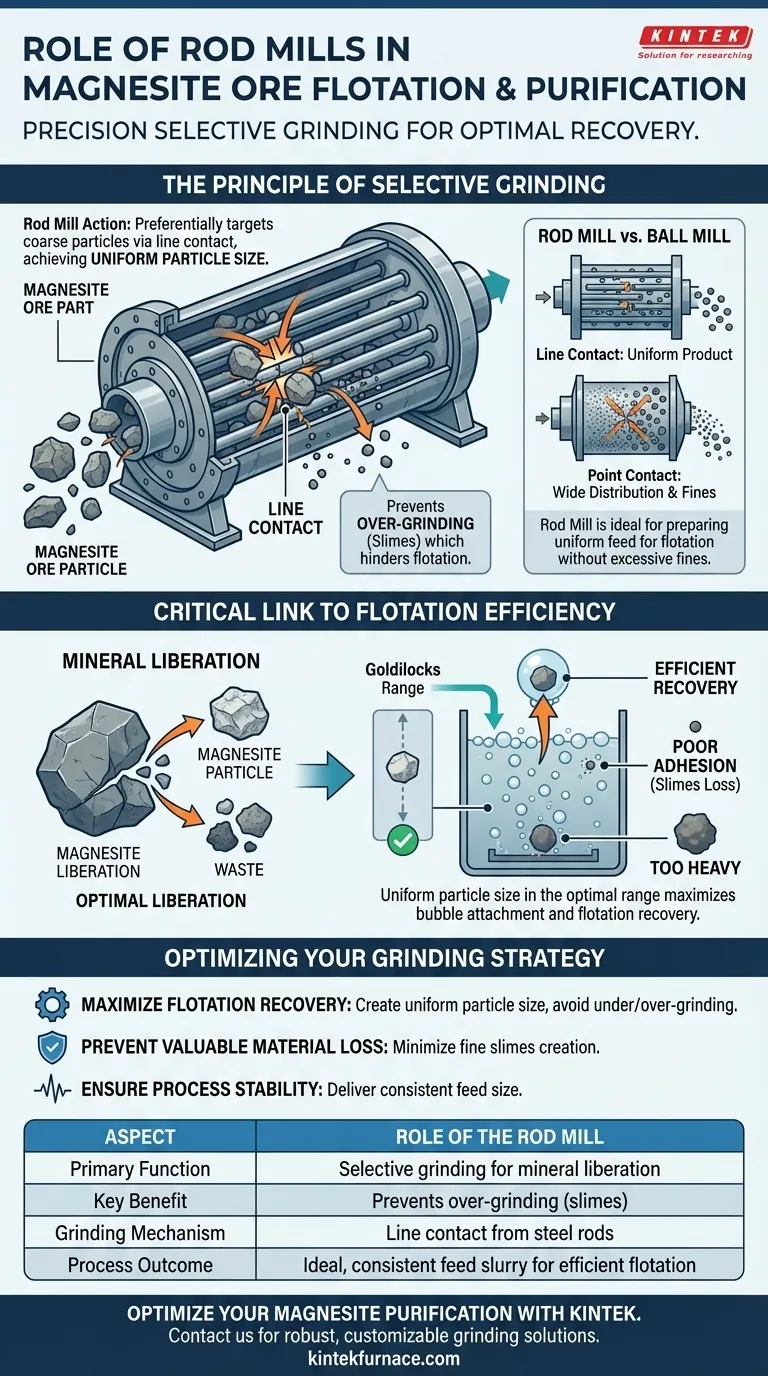

Das Prinzip des selektiven Mahlens

Um die Bedeutung der Stabmühle zu verstehen, müssen wir über das bloße Zerkleinern von Gestein hinausgehen. Das Ziel ist die Herstellung eines spezifischen Produkts: einer Aufschlämmung mit einer konsistenten Partikelgröße, bei der das Zielmineral physikalisch vom Abfallgestein befreit ist.

Wie eine Stabmühle funktioniert

Eine Stabmühle verwendet lange Stahlstäbe als Mahlkörper. Wenn sich die Mühle dreht, erzeugen diese Stäbe einen Linienkontakt mit den Erzpartikeln. Diese Wirkung zielt vorzugsweise auf die größten Partikel ab und bricht sie auf, während sie auf die kleineren Partikel weniger Einfluss hat.

Dieser Mechanismus wirkt wie ein Sieb und stellt sicher, dass größere Stücke gemahlen werden, bevor sie die Mühle verlassen, was natürlich zu einem gleichmäßigeren Produkt führt.

Das Problem der Übermahlung

Übermahlung tritt auf, wenn Erz in ultrafeine Partikel zermahlen wird, die oft als "Schlämme" bezeichnet werden. Diese Schlämme sind für den Flotationsprozess äußerst nachteilig.

Sie verbrauchen übermäßig große Mengen teurer chemischer Reagenzien und haften aufgrund ihrer geringen Masse nicht effektiv an den in der Flotation verwendeten Luftblasen. Dies führt zu einer schlechten Ausbeute und dem Verlust von wertvollem Magnesit.

Erreichen einer gleichmäßigen Partikelgröße

Die selektive Natur der Stabmühle ist ihre größte Stärke. Indem sie ihre Energie auf das gröbste Material konzentriert, verhindert sie effektiv die Entstehung von übermäßigen Schlämmen und erzeugt eine Aufschlämmung mit einem engen, vorhersagbaren Partikelgrößenbereich. Diese Konsistenz ist die Grundlage für einen effizienten und stabilen Flotationskreislauf.

Die entscheidende Verbindung zur Flotationseffizienz

Die Mahlstufe bestimmt den Erfolg oder Misserfolg des gesamten Reinigungsprozesses. Die physikalischen Eigenschaften des gemahlenen Erzes wirken sich direkt auf die chemische und physikalische Trennung aus, die während der Flotation stattfindet.

Was ist Mineralbefreiung?

Mineralbefreiung ist das Kernziel des Mahlens. Es bedeutet, das Erz gerade so weit zu brechen, dass die einzelnen Magnesitmineralpartikel vom unerwünschten Abfallmineral (Taube) getrennt sind.

Wenn die Partikel nicht ausreichend gemahlen sind (Untermahlung), bleiben Magnesit und Taube miteinander verbunden, und eine Trennung ist unmöglich. Wenn sie zu stark gemahlen sind (Übermahlung), treten die bereits erwähnten Probleme auf.

Warum die Partikelgröße für die Flotation wichtig ist

Die Flotation funktioniert, indem Luftblasen an bestimmte Mineralpartikel gebunden werden, wodurch diese an die Oberfläche schweben und gesammelt werden können. Dieser Prozess ist sehr empfindlich gegenüber der Partikelgröße.

Zu große Partikel sind zu schwer für die Blasen, um sie anzuheben. Zu kleine Partikel haften schlecht und stören den Prozess. Die Fähigkeit der Stabmühle, eine gleichmäßige Aufschlämmung innerhalb dieses optimalen "Goldilocks"-Bereichs zu erzeugen, macht sie für die Magnesitverarbeitung so entscheidend.

Verständnis der Kompromisse

Die Wahl der richtigen Mahlanlage ist eine wichtige technische Entscheidung. Obwohl die Stabmühle für diese Anwendung ideal ist, ist es wichtig, ihren Platz im Verhältnis zu anderen Technologien zu verstehen.

Stab- vs. Kugelmühlen

Die primäre Alternative zur Stabmühle ist die Kugelmühle, die Stahlkugeln als Mahlkörper verwendet. Kugelmühlen erzeugen einen Punktkontakt, der weniger selektiv ist und alle Partikel mahlt, was zu einer viel breiteren Größenverteilung und einer größeren Tendenz zur Erzeugung von Feinanteilen führt.

Eine Kugelmühle eignet sich besser für Anwendungen, die ein sehr feines Endprodukt erfordern, während eine Stabmühle hervorragend geeignet ist, eine gleichmäßige Beschickung für Prozesse wie die Flotation vorzubereiten, ohne übermäßige Schlämme zu erzeugen.

Grenzen einer Stabmühle

Eine Stabmühle ist nicht die ideale Wahl für die Herstellung von extrem feinem Material. Ihre Effizienz nimmt ab, je kleiner die Zielpartikelgröße wird. Für Prozesse, die eine ultrafeine Vermahlung erfordern, wird oft eine Kugelmühle in einer Sekundärstufe nach der Stabmühle eingesetzt.

Optimierung Ihrer Mahlstrategie

Die Wahl und der Betrieb Ihres Mahlkreislaufs sollten direkt auf das Ziel Ihres nachgeschalteten Trennverfahrens abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flotationsausbeute liegt: Verwenden Sie die Stabmühle, um eine gleichmäßige Partikelgröße zu erzeugen, die sowohl Untermahlung (schlechte Befreiung) als auch Übermahlung (Schlämme) vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung des Verlusts von Wertmaterial liegt: Nutzen Sie das selektive Mahlen der Stabmühle, um die Entstehung von feinen Schlämmen zu minimieren, die im Flotationskreislauf schwer zurückzugewinnen sind.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Verlassen Sie sich auf die Stabmühle, um eine konsistente Beschickungsgröße für die Flotationsstufe zu liefern, was der Schlüssel zur Aufrechterhaltung einer stabilen und vorhersehbaren Leistung ist.

Letztendlich ist die Wahl einer Stabmühle für das Mahlen von Magnesit eine strategische Entscheidung, um das Erz perfekt auf die Anforderungen der Flotation vorzubereiten.

Zusammenfassungstabelle:

| Aspekt | Rolle der Stabmühle |

|---|---|

| Hauptfunktion | Führt selektives Mahlen durch, um Magnesit von Abfallgestein zu befreien. |

| Hauptvorteil | Verhindert Übermahlung (Schlämme), die die Flotationsausbeute behindert. |

| Mahlmechanismus | Verwendet Linienkontakt von Stahlstäben für eine gleichmäßigere Partikelgröße. |

| Prozessergebnis | Erzeugt eine ideale, konsistente Beschickungsaufschlämmung für eine effiziente Flotationstrennung. |

Optimieren Sie Ihren Magnesitreinigungsprozess mit der richtigen Mahllösung.

Das präzise, selektive Mahlen einer Stabmühle ist entscheidend für die Maximierung der Flotationsausbeute und die Minimierung des Verlusts von Wertmaterial. KINTEK bietet, gestützt auf fundierte F&E und Fertigung, robuste und zuverlässige Stabmühlen, Kugelmühlen und komplette Zerkleinerungssysteme, die alle für Ihre einzigartigen Erzcharakteristika und Anlagenanforderungen anpassbar sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Stabilität Ihres Mahlkreislaufs verbessern können.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese