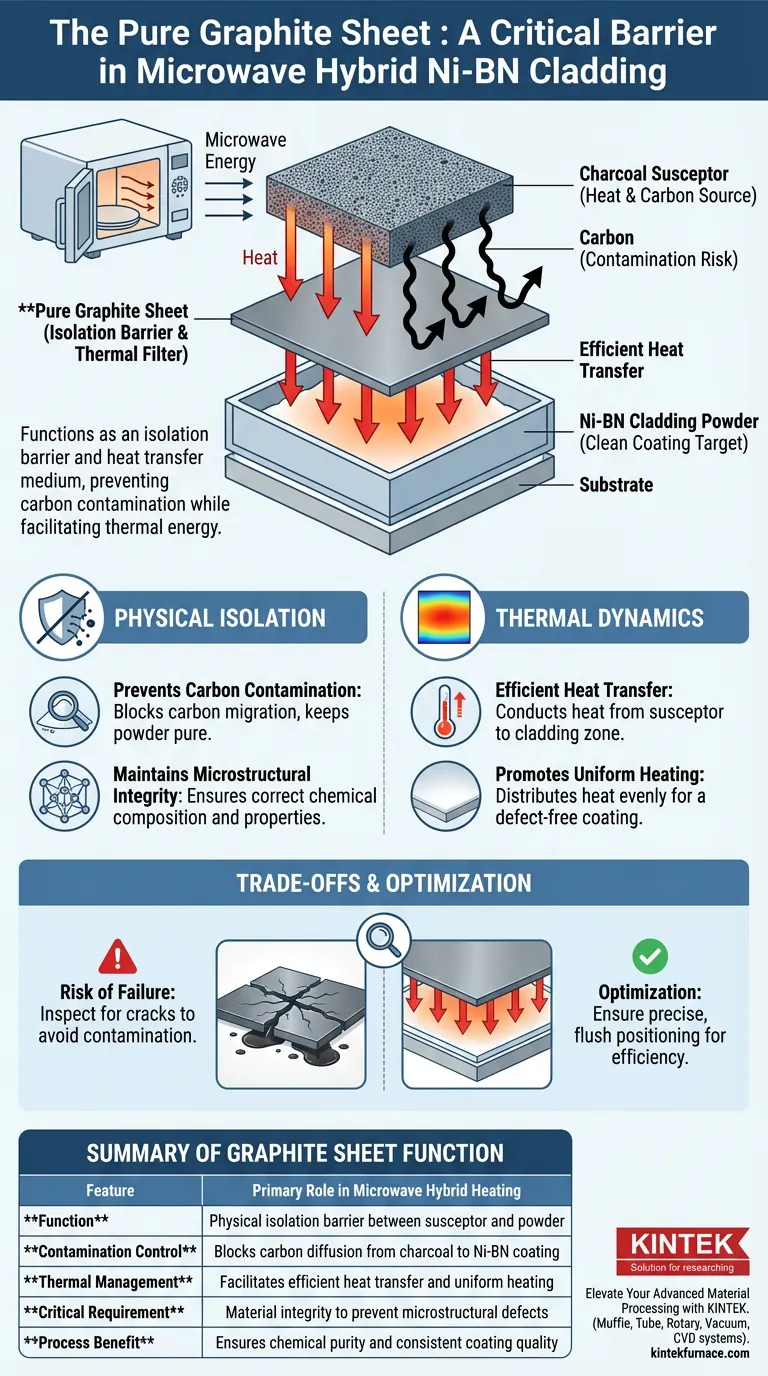

In einer Mikrowellen-Hybridheizung fungiert das reine Graphitblech als kritische Isolationsbarriere zwischen dem Kohle-Suszeptor und dem Ni-BN-Beschichtungspulver. Sein unmittelbarer Zweck ist es, zu verhindern, dass die kohlenstoffreiche Kohle die Nickel-Bornitrid-Beschichtung während des Hochtemperaturprozesses kontaminiert, während gleichzeitig die Wärmeübertragung erleichtert wird.

Das Graphitblech wirkt als selektiver Filter: Es lässt die notwendige thermische Energie vom Suszeptor zum Beschichtungspulver passieren, blockiert aber physikalisch die Kohlenstoffdiffusion, um die chemische Reinheit der Beschichtung zu erhalten.

Die entscheidende Rolle der physikalischen Isolation

Verhinderung von Kohlenstoffkontamination

Der Kohle-Suszeptor ist für die Erzeugung der für die Beschichtung erforderlichen Wärme unerlässlich, birgt aber ein erhebliches Verunreinigungsrisiko.

Ohne eine Barriere würden Kohlenstoffatome aus der Kohle in das Ni-BN-Pulver wandern. Das reine Graphitblech stoppt diese Diffusion und stellt sicher, dass das Beschichtungsmaterial unbelastet bleibt.

Aufrechterhaltung der mikrostrukturellen Integrität

Die Qualität einer Ni-BN-Beschichtung hängt stark von ihrer spezifischen chemischen Zusammensetzung ab.

Durch die Blockierung externer Verunreinigungen stellt das Graphitblech sicher, dass sich die endgültige Mikrostruktur der Beschichtung genau wie vorgesehen entwickelt. Diese Isolation ist entscheidend für die Erzielung der gewünschten mechanischen und physikalischen Eigenschaften der Beschichtung.

Management thermischer Dynamiken

Sicherstellung einer effizienten Wärmeübertragung

Während das Blech als physikalische Barriere fungiert, darf es nicht als thermischer Isolator wirken.

Das Graphitmaterial wird ausgewählt, weil es Wärme effizient leitet. Es ermöglicht der vom Kohle erzeugten thermischen Energie, mit minimalem Energieverlust in die Beschichtungszone zu gelangen.

Förderung einer gleichmäßigen Erwärmung

Mikrowellenheizungen können manchmal zu lokalen Hotspots führen.

Das Graphitblech hilft, die Wärme gleichmäßiger über die Oberfläche des Beschichtungspulvers zu verteilen. Diese Gleichmäßigkeit ist entscheidend für die Schaffung einer konsistenten, fehlerfreien Beschichtungsschicht.

Verständnis der Kompromisse

Das Risiko eines Barrierenversagens

Das System ist vollständig auf die physikalische Integrität des Graphitblechs angewiesen.

Wenn das Blech beschädigt, rissig oder porös ist, versagt die Isolation sofort. Dies führt zu sofortiger Kohlenstoffkontamination, macht den Isolationsversuch nutzlos und beeinträchtigt die Beschichtung.

Potenzial für thermische Verzögerung

Obwohl Graphit leitfähig ist, fügt das Einfügen einer Schicht zwischen Wärmequelle und Ziel eine Variable in die thermische Gleichung ein.

Wenn das Blech nicht richtig positioniert ist, könnte es theoretisch die Wärmeübertragung behindern, anstatt sie zu fördern. Die Einrichtung erfordert eine präzise Positionierung, um sicherzustellen, dass der "Hybrid"-Aspekt der Heizung effizient bleibt.

Optimierung Ihrer Beschichtungseinrichtung

Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt:

- Priorisieren Sie die physikalische Inspektion des Graphitblechs vor jedem Durchgang, um sicherzustellen, dass keine Mikrorisse oder Defekte vorhanden sind, die eine Kohlenstoffdiffusion zulassen könnten.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt:

- Stellen Sie sicher, dass das Graphitblech perfekt bündig sowohl mit dem Suszeptor als auch mit dem Pulver positioniert ist, um die Wärmeleitfähigkeit zu maximieren und Luftspalte zu eliminieren.

Der Erfolg Ihrer Ni-BN-Beschichtung beruht darauf, das Graphitblech nicht nur als Trennmaterial, sondern als aktiven Bestandteil Ihrer Wärmemanagementstrategie zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Hauptrolle bei der Mikrowellen-Hybridheizung |

|---|---|

| Funktion | Physikalische Isolationsbarriere zwischen Suszeptor und Pulver |

| Kontaminationskontrolle | Blockiert Kohlenstoffdiffusion von Kohle zu Ni-BN-Beschichtung |

| Wärmemanagement | Ermöglicht effiziente Wärmeübertragung und gleichmäßige Erwärmung |

| Kritische Anforderung | Materialintegrität zur Verhinderung von mikrostrukturellen Defekten |

| Prozessvorteil | Gewährleistet chemische Reinheit und gleichmäßige Beschichtungsqualität |

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Erzielen Sie kompromisslose chemische Reinheit und thermische Präzision bei Ihren Beschichtungsanwendungen. Gestützt auf erstklassige F&E und weltklasse Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Laborlösungen, die auf Ihre einzigartigen Hochtemperaturanforderungen zugeschnitten sind. Ob Sie Mikrowellen-Hybridheizungen oder traditionelle Wärmebehandlungen optimieren, unsere Expertensysteme stellen sicher, dass Ihre Beschichtungen eine perfekte mikrostrukturelle Integrität aufweisen.

Bereit, die Effizienz Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Shashi Prakash Dwivedi, Raghad Ahmed. Revolutionizing Surface Enhancement: Microwave-Assisted Cladding of Ni-Boron Nitride Mixture onto SS-304. DOI: 10.1051/e3sconf/202450701008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Bedeutung von FE-SEM für SSBSN-Keramiken? Beherrschen Sie die morphologische Analyse für überlegene elektrische Leistung

- Welche Rolle spielt ein elektrischer Umlufttrockenschrank bei der Vorbehandlung von SBD? Optimieren Sie Ihre Biomasseforschung

- Welche Rolle spielt ein PID-Regler bei der Kalzinierung von Eierschalen? Präzise Steuerung für reines Calciumoxid

- Wie trägt ein Vakuumdruckinfiltrationssystem zu grünen Körpern aus Diamant/Kupfer-Verbundwerkstoffen bei? Erreichen von 60 % Dichte

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Wie simulieren Laböfen Brandumgebungen für UHPFRC-Tests? Erreichen der ISO834-Standardkonformität

- Warum ist Graphitofen-AAS empfindlicher als Flammen-AAS? Spuren-Nachweis freischalten

- Warum erzeugen axiale Flammenbrenner hohe NOx-Werte? Steuerung der thermischen Intensität bei sauerstoffangereicherter Verbrennung