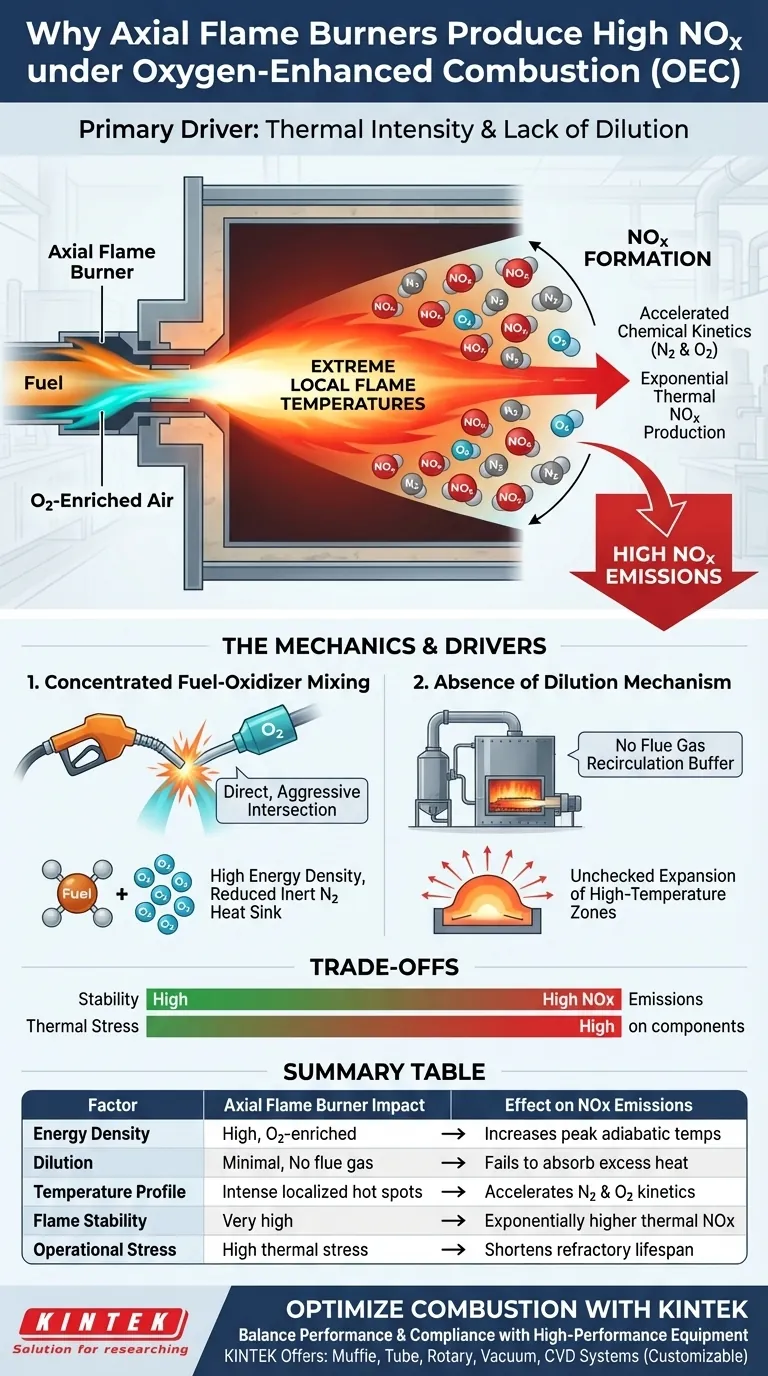

Der Hauptgrund dafür ist die thermische Intensität. Axiale Flammenbrenner zwingen eine stark konzentrierte Mischung aus Brennstoff und sauerstoffangereicherter Luft zu einer schnellen Wechselwirkung, wodurch extreme lokale Flammentemperaturen entstehen. Da diese Konfiguration keinen Mechanismus zur Verdünnung der Flamme mit inerten Rauchgasen aufweist, dehnen sich diese Hochtemperaturzonen ungehindert aus und beschleunigen die chemische Kinetik zwischen Stickstoff und Sauerstoff, was zu erheblichen thermischen NOx führt.

Bei der sauerstoffangereicherten Verbrennung (OEC) führt das Fehlen einer Rauchgasverdünnung in axialen Flammenbrennern zu intensiven, lokalisierten Hotspots. Dieses thermische Umfeld wirkt als Katalysator und treibt die Reaktionskinetik an, die zu NOx-Werten führt, die weit über denen milderer Verbrennungsmodi liegen.

Die Mechanik der Hochtemperaturbildung

Konzentrierte Brennstoff-Oxidationsmittel-Mischung

Axiale Flammenbrenner sind so konzipiert, dass sie eine direkte und aggressive Kreuzung von Reaktanten ermöglichen.

Unter OEC-Bedingungen wird der Brennstoff mit sauerstoffangereicherter Luft anstelle von normaler Luft gemischt. Dies reduziert das Volumen an inertem Stickstoff, der als Wärmesenke dient, und führt zu einer viel höheren Energiedichte innerhalb der Flamme.

Das Fehlen von Verdünnung

Ein kritischer Mangel bei dieser speziellen Brennerkonfiguration ist das Fehlen eines Rauchgasverdünnungsmechanismus.

Bei emissionsärmeren Technologien werden verbrauchte Verbrennungsgase in die Flamme zurückgeführt, um deren Gesamtdichte zu senken. Axiale Brenner wenden diese Technik nicht an, was bedeutet, dass kein Puffer vorhanden ist, um die während der Verbrennung erzeugte Wärme zu absorbieren.

Wie Wärme Emissionen antreibt

Bildung von Hochtemperaturzonen

Ohne Verdünnung erzeugt der Verbrennungsprozess intensive "Hotspots" anstelle eines gleichmäßigen Temperaturprofils.

Diese Zonen stellen Spitzenwerte der adiabatischen Temperatur dar. Da die Wärme nicht verteilt oder unterdrückt wird, dehnen sich diese Hochtemperaturbereiche in der Brennkammer erheblich aus.

Beschleunigte Reaktionskinetik

Die Bildung von NOx ist thermisch bedingt.

Wenn die Temperatur in diesen erweiterten Zonen ansteigt, beschleunigt sich die Reaktionskinetik zwischen Stickstoff und Sauerstoff. Dies ist keine lineare Beziehung; die Rate der thermischen NOx-Produktion steigt exponentiell mit der Temperatur an, was die undilutierte Hitze axialer Flammenbrenner besonders problematisch für die Emissionskontrolle macht.

Bewertung der Kompromisse

Stabilität vs. Emissionen

Während die intensive Mischung von axialen Flammenbrennern eine stabile Flamme und eine robuste Verbrennung gewährleistet, hat dies einen ökologischen Preis. Der Mechanismus, der die hohe Verbrennungsintensität sicherstellt – die konzentrierte Mischung – ist direkt für den Anstieg der NOx-Emissionen verantwortlich.

Auswirkungen thermischer Belastung

Die gleichen Hochtemperaturzonen, die NOx erzeugen, verursachen auch betriebliche Herausforderungen. Die intensive lokale Hitze kann eine starke thermische Belastung für Brennerkomponenten und die umliegenden feuerfesten Materialien verursachen, was potenziell die Lebensdauer der Geräte im Vergleich zu MILD-Verbrennungsmodi verkürzt.

Bewertung der Brennertechnologie für Ihre Anwendung

Bei der Auswahl einer Verbrennungsstrategie müssen Sie die Notwendigkeit einer hohen Wärmeintensität gegen die regulatorischen Emissionsgrenzwerte abwägen.

- Wenn Ihr Hauptaugenmerk auf einer hochenergetischen Wärmeübertragung liegt: Erkennen Sie, dass die Stabilität und Wärmedichte von axialen Flammenbrennern wahrscheinlich sekundäre Gasaufbereitungssysteme erfordern, um das entstehende NOx zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Emissionen liegt: Untersuchen Sie Verbrennungsmodi, die eine Rauchgasrückführung (wie MILD-Verbrennung) beinhalten, um Spitzentemperaturen zu unterdrücken und die Bildung von thermischem NOx zu hemmen.

Letztendlich ist die Kontrolle der Spitzentemperatur der Flamme durch Verdünnung die effektivste Methode zur Minderung von NOx in sauerstoffangereicherten Umgebungen.

Zusammenfassungstabelle:

| Faktor | Auswirkung des axialen Flammenbrenners | Auswirkung auf NOx-Emissionen |

|---|---|---|

| Energiedichte | Hoch (sauerstoffangereicherte Brennstoffmischung) | Erhöht die Spitzenwerte der adiabatischen Temperaturen |

| Verdünnung | Minimal (keine Rauchgasrückführung) | Puffert oder absorbiert keine überschüssige Wärme |

| Temperaturprofil | Intensive lokalisierte Hotspots | Beschleunigt die Reaktionskinetik von N2 und O2 |

| Flammstabilität | Sehr hoch und robust | Kompromiss: Exponentiell höheres thermisches NOx |

| Betriebsbelastung | Hohe thermische Belastung der Komponenten | Verkürzt die Lebensdauer von feuerfesten Materialien |

Optimieren Sie Ihre Verbrennungseffizienz mit KINTEK

Kämpft Ihr Labor oder Ihre Produktionsanlage mit den Kompromissen zwischen Wärmeintensität und NOx-Emissionen? KINTEK bietet die technische Expertise und die Hochleistungsgeräte, die Sie benötigen, um Leistung und Compliance in Einklang zu bringen.

Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Industrieanforderungen zu erfüllen. Ob Sie präzise thermische Kontrolle oder emissionsarme Verbrennungslösungen benötigen, unsere Ingenieure stehen Ihnen zur Verfügung.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre betriebliche Effizienz steigern kann!

Visuelle Anleitung

Referenzen

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie verbessert ein Hochtemperatur-Ofen die Verfügbarkeit von Phosphor? Erschließen Sie 97,5 % Löslichkeit durch Kalzinierung

- Was sind die Vorteile von Aktivkohle bei der Tantalverarbeitung? Steigern Sie noch heute Ihre Karburierungseffizienz

- Warum wird ein industrieller Umlufttrockenschrank für Ca2.5Ag0.3Sm0.2Co4O9-Keramik benötigt? Präzise Vorbehandlung

- Was verursacht die Erhöhung der spezifischen Dichte von Moso-Bambus? Meistern Sie die zelluläre Verdichtung bei der Wärmebehandlung

- Warum ist ein Vakuumversiegelungsprozess für die Synthese von TaAs2-Einkristallen notwendig? Gewährleistung der Reinheit im CVT-Verfahren

- Was ist die Bedeutung des 220 °C Glühprozesses? Synthese von hochreinen Anti-Perowskit-Dünnfilmen freischalten

- Warum ist beim Herstellen von amorphen Glasdüngern ein schnelles Abschrecken erforderlich? Nährstofflöslichkeit erhöhen

- Warum ist eine Heizung mit konstanter Temperatur für HfC-Vorläufer erforderlich? Master HfOC/SiOC-Verbundvorbehandlung