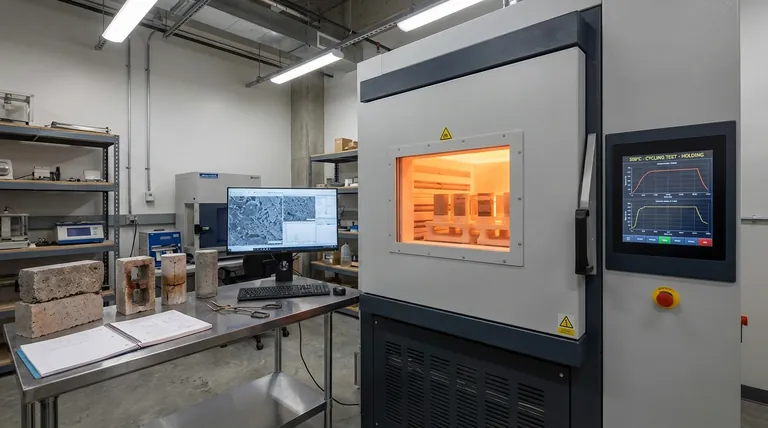

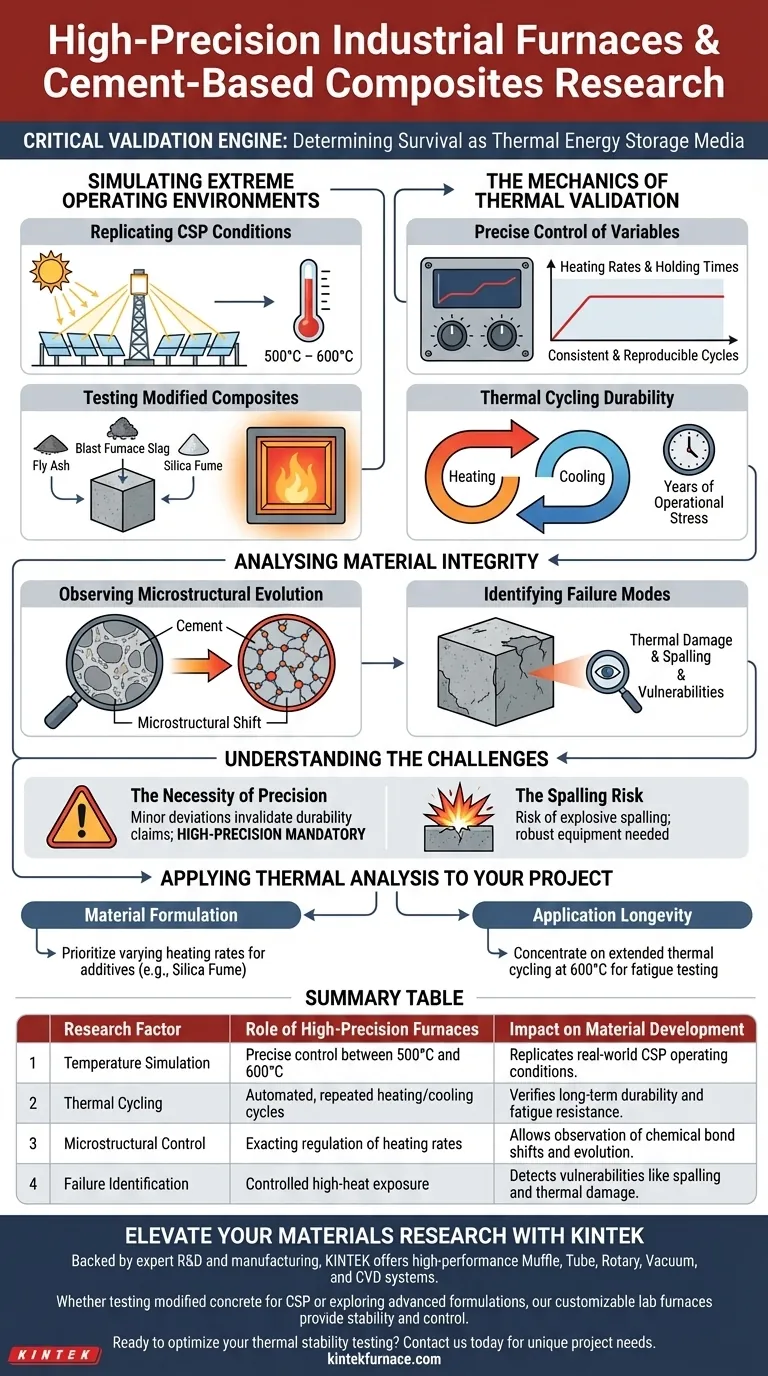

Hochpräzise Industrieöfen fungieren als entscheidende Validierungsmaschine, um festzustellen, ob zementbasierte Verbundwerkstoffe als thermische Energiespeichermedien überleben können. Durch die Simulation der extremen Umgebungen von Anwendungen wie konzentrierter Solarenergie (CSP) – insbesondere Temperaturen zwischen 500 °C und 600 °C – ermöglichen diese Systeme den Forschern die Durchführung rigoroser thermischer Zyklenprüfungen. Diese kontrollierte Exposition ist der einzige Weg, um die mikrostrukturelle Entwicklung genau zu beobachten und die Beständigkeit des Materials gegen thermische Schäden und Abplatzungen im Laufe der Zeit zu überprüfen.

Durch die exakte Kontrolle von Aufheizraten und Haltezeiten schließen diese Öfen die Lücke zwischen theoretischer Materialzusammensetzung und nachgewiesener, langlebiger Haltbarkeit in Anwendungen für erneuerbare Energien.

Simulation extremer Betriebsumgebungen

Nachbildung von CSP-Bedingungen

Um die Eignung für die Energiespeicherung zu testen, müssen Materialien Bedingungen ausgesetzt werden, die mit realen Anwendungen identisch sind.

Hochpräzisionsöfen sind kalibriert, um den Temperaturbereich von 500 °C bis 600 °C zu erreichen und aufrechtzuerhalten, wie er in Systemen der konzentrierten Solarenergie (CSP) vorkommt.

Testen modifizierter Verbundwerkstoffe

Standardbeton kann diesen Extremen ohne Degradation nicht standhalten.

Daher verwenden Forscher diese Öfen, um modifizierte Betonmischungen zu testen, die mit Zusatzstoffen wie Flugasche, Hüttensand oder Mikrosilika angereichert sind.

Die Mechanik der thermischen Validierung

Präzise Steuerung von Variablen

Die Zuverlässigkeit der Daten hängt vollständig von der Stabilität der Testumgebung ab.

Diese Öfen ermöglichen die präzise Regelung von Aufheizraten und Haltezeiten, um sicherzustellen, dass jeder Testzyklus konsistent und reproduzierbar ist.

Haltbarkeit durch thermische Zyklen

Ein einzelnes Aufheizen reicht nicht aus, um die Langlebigkeit zu beweisen.

Durch wiederholte thermische Zyklen (Aufheizen und Abkühlen) simuliert die Ausrüstung jahrelange Betriebsbelastungen, um die langfristige Haltbarkeit des Materials als Speichermedium zu überprüfen.

Analyse der Materialintegrität

Beobachtung der mikrostrukturellen Entwicklung

Hitze verändert die innere Struktur von Zementverbundwerkstoffen drastisch.

Forscher nutzen diese kontrollierten Umgebungen, um die mikrostrukturelle Entwicklung zu verfolgen und zu beobachten, wie sich chemische Bindungen und die physikalische Struktur unter anhaltender Hitze verschieben.

Identifizierung von Fehlerarten

Das ultimative Ziel ist es, katastrophale Ausfälle vorherzusagen, bevor sie im Feld auftreten.

Der Testprozess hebt spezifische Schwachstellen wie thermische Schäden und Abplatzungen (Oberflächenablösung) hervor, was es Ingenieuren ermöglicht, Mischungen anzupassen, um diese Probleme zu vermeiden.

Verständnis der Herausforderungen der thermischen Prüfung

Die Notwendigkeit von Präzision

Bei der Forschung zur thermischen Speicherung kann eine geringfügige Abweichung in der Temperaturregelung Haltbarkeitsaussagen ungültig machen.

Standard-Industrieöfen verfügen oft nicht über die feinkörnige Kontrolle der Aufheizraten, die erforderlich ist, um die spezifische Belastung von CSP-Zyklen nachzuahmen, was hochpräzise Geräte zu einem Muss und nicht zu einer Option macht.

Das Abplatzungsrisiko

Während der Ofen die Umgebung kontrolliert, bleibt das Materialverhalten die Hauptvariable.

Beton, auch wenn er modifiziert ist, ist bei diesen Temperaturen anfällig für explosive Abplatzungen; die Prüfausrüstung muss robust genug sein, um Materialversagen zu bewältigen und gleichzeitig eine genaue Datenprotokollierung zu gewährleisten.

Anwendung der thermischen Analyse auf Ihr Projekt

Um hochpräzise Öfen effektiv zu nutzen, müssen Sie Ihre Testprotokolle an Ihre spezifischen Leistungskriterien anpassen.

- Wenn Ihr Hauptaugenmerk auf der Materialformulierung liegt: Priorisieren Sie Tests, bei denen die Aufheizraten variiert werden, um zu sehen, wie Zusatzstoffe wie Mikrosilika den mikrostrukturellen Abbau hemmen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anwendung liegt: Konzentrieren Sie sich auf erweiterte thermische Zyklen bei den oberen Grenzwerten (600 °C), um gegen Abplatzungen und langfristige Ermüdung zu testen.

Letztendlich bestimmt die Präzision Ihrer thermischen Simulation die Zuverlässigkeit Ihrer Energiespeicherlösung.

Zusammenfassungstabelle:

| Forschungsfaktor | Rolle von Hochpräzisionsöfen | Auswirkungen auf die Materialentwicklung |

|---|---|---|

| Temperatursimulation | Präzise Steuerung zwischen 500 °C und 600 °C | Reproduziert reale CSP-Betriebsbedingungen. |

| Thermische Zyklen | Automatisierte, wiederholte Heiz-/Kühlzyklen | Überprüft langfristige Haltbarkeit und Ermüdungsbeständigkeit. |

| Mikrostrukturelle Kontrolle | Exakte Regelung der Aufheizraten | Ermöglicht die Beobachtung von chemischen Bindungsverschiebungen und der Entwicklung. |

| Fehleridentifizierung | Kontrollierte Hochtemperatur-Exposition | Erkennt Schwachstellen wie Abplatzungen und thermische Schäden. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Validierung ist der Eckpfeiler der Entwicklung langlebiger zementbasierter Verbundwerkstoffe für erneuerbare Energien. Mit der Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen Anforderungen von thermischen Zyklen und mikrostrukturellen Analysen zu erfüllen.

Ob Sie modifizierten Beton für CSP-Anwendungen testen oder fortschrittliche Materialformulierungen erforschen, unsere anpassbaren Labormuffelöfen für hohe Temperaturen bieten die Stabilität und Kontrolle, die Ihre Forschung benötigt.

Bereit, Ihre thermische Stabilitätsprüfung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Experten zu besprechen.

Visuelle Anleitung

Referenzen

- Mohammad Rahjoo, Jorge S. Dolado. Reviewing numerical studies on sensible thermal energy storage in cementitious composites: report of the RILEM TC 299-TES. DOI: 10.1617/s11527-024-02548-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Auswirkungen hat die Präzision der Temperaturregelung auf lösungsgegossene Filme? Gewährleistung von Integrität und Gleichmäßigkeit

- Was ist die Funktion eines Umlufttrockenschranks für Biokohle? Optimierung der Vorbehandlung von Moringa Oleifera-Schalen

- Was ist die Funktion eines industriellen Trockenschranks bei der Vorbehandlung von PET-Abfällen? Optimieren Sie Ihre Aktivkohleproduktion

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Welche wichtigen Daten liefert ein Simultaneous Thermal Analyzer (STA) für die Braunkohleverbrennung? Brandrisiken präzise einschätzen

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Welche Anwendungen haben Sinteröfen im 3D-Druck? Erschließen Sie hochfeste Teile für die Luft- und Raumfahrt und mehr