Die Hauptfunktion eines industriellen Trockenschranks in diesem Zusammenhang besteht darin, gereinigte PET-Kunststoffabfälle vor der chemischen Imprägnierungsphase vollständig zu dehydrieren. Durch die Entfernung jeglicher Restfeuchtigkeit stellt der Trockenschrank sicher, dass das Rohmaterial die Phosphorsäureaktivatoren nicht verdünnt und die für eine effektive Karbonisierung erforderlichen spezifischen chemischen Konzentrationen beibehält.

Die Feuchtigkeitskontrolle ist die Grundlage für chemische Konsistenz. Der industrielle Trockenschrank eliminiert variable Wassergehalte aus dem Waschprozess und stellt sicher, dass die Aktivierungsmittel mit dem Kunststoff in der exakt beabsichtigten stöchiometrischen Menge reagieren.

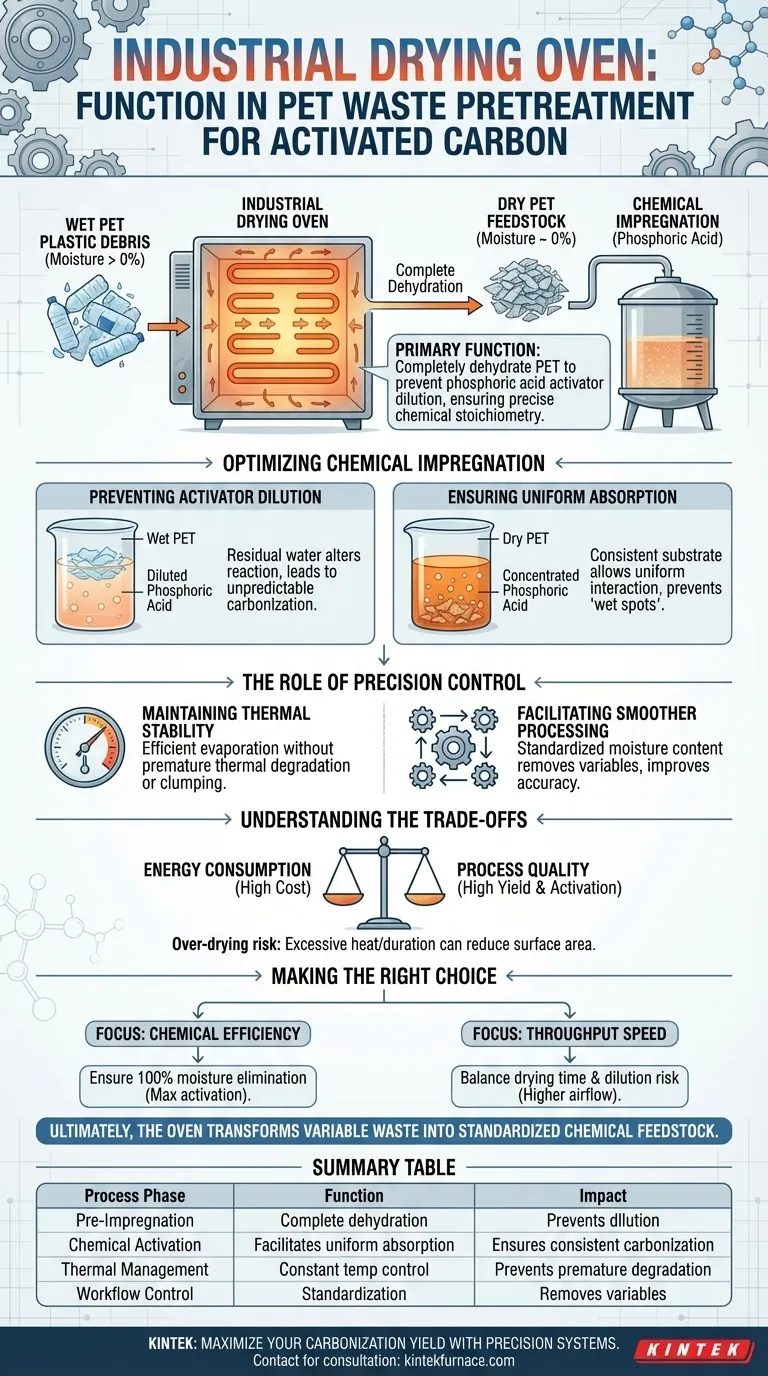

Optimierung der chemischen Imprägnierungsphase

Verhinderung der Aktivatorenverdünnung

Die wichtigste Rolle des Trockenschranks ist der Schutz der Integrität der chemischen Aktivatoren.

Wenn feuchte PET-Abfälle in die Imprägnierungsphase eingebracht werden, verdünnt das Restwasser sofort die Konzentration von Phosphorsäure.

Diese Verdünnung verändert die chemische Reaktion, was zu unvorhersehbaren Karbonisierungsergebnissen und einer geringeren Qualität der Aktivkohle führt.

Gewährleistung einer gleichmäßigen Absorption

Eine gründliche Trocknung schafft ein konsistentes Substrat für die Chemikalien, in das sie eindringen können.

Wenn die PET-Abfälle vollständig trocken sind, ermöglicht dies eine gleichmäßigere Wechselwirkung mit der Imprägnierungslösung.

Dies verhindert "Nassstellen", die die Säure abstoßen könnten, und stellt sicher, dass die gesamte Materialcharge gleichmäßig aktiviert wird.

Die Rolle der präzisen Steuerung

Aufrechterhaltung der thermischen Stabilität

Obwohl das Hauptziel die Dehydrierung ist, ist die Qualität der Temperaturregelung des Trockenschranks ebenso wichtig.

Eine präzise konstante Temperaturumgebung sorgt dafür, dass Wasser effizient verdampft wird, ohne den Kunststoff vorzeitig thermisch abzubauen.

Stabile thermische Bedingungen verhindern lokale Überhitzung, die die physikalische Struktur des PET vor Beginn der chemischen Reaktion verändern könnte.

Ermöglichung eines reibungsloseren Prozesses

Industrielle Trockenschränke sind so konzipiert, dass sie eine kontrollierte Umgebung bieten, die den gesamten Arbeitsablauf unterstützt.

Durch die Standardisierung des Feuchtigkeitsgehalts des Ausgangsmaterials eliminiert der Trockenschrank eine wichtige Variable in der Produktionslinie.

Dies ermöglicht es den Bedienern, Reaktionszeiten und chemische Anforderungen mit wesentlich höherer Genauigkeit vorherzusagen.

Verständnis der Kompromisse

Energieverbrauch vs. Prozessqualität

Der Hauptkompromiss bei der Verwendung industrieller Trockenschränke sind die Energiekosten im Verhältnis zur Ertragsverbesserung.

Der Betrieb von Hochleistungs-Trockenschränken erhöht die Betriebskosten des Recyclingprozesses erheblich.

Das Überspringen oder Verkürzen dieses Schritts birgt jedoch das Risiko, teure chemische Aktivatoren zu verschwenden und ein minderwertiges Endprodukt herzustellen, wodurch die Energiekosten oft zu einer notwendigen Investition werden.

Das Risiko des Übertrocknens

Obwohl die Entfernung von Feuchtigkeit unerlässlich ist, können übermäßige Hitze oder Dauer neue Probleme verursachen.

Wenn das PET zu hohen Temperaturen zu lange ausgesetzt wird, kann der Kunststoff vor der Imprägnierung zu erweichen oder zu verklumpen beginnen.

Diese physikalische Veränderung kann die für die chemische Aktivierung verfügbare Oberfläche verringern und die Vorteile des Trocknens zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre PET-zu-Kohlenstoff-Produktionslinie zu optimieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Qualitätsziele ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Effizienz liegt: Stellen Sie sicher, dass der Trockenschrank 100 % der Feuchtigkeit entfernt, um Phosphorsäureverschwendung zu vermeiden und das maximale Aktivierungspotenzial zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Durchsatzgeschwindigkeit liegt: Balancieren Sie die Trocknungszeiten gegen das Risiko der Verdünnung ab; erwägen Sie Trockenschränke mit höherem Luftstrom, um die Verdampfung zu beschleunigen, ohne die Temperaturen auf gefährliche Werte zu erhöhen.

Letztendlich verwandelt der industrielle Trockenschrank variable Kunststoffabfälle in einen standardisierten chemischen Rohstoff und ermöglicht so eine hochwertige Karbonisierung.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Trockenschranks | Auswirkung auf die Qualität |

|---|---|---|

| Vor der Imprägnierung | Vollständige Dehydrierung von PET-Abfällen | Verhindert die Verdünnung von Phosphorsäureaktivatoren |

| Chemische Aktivierung | Ermöglicht gleichmäßige Säureabsorption | Gewährleistet konsistente Karbonisierung und Porenstruktur |

| Thermomanagement | Konstante Temperaturregelung | Verhindert vorzeitige Zersetzung oder Verklumpung von Kunststoff |

| Workflow-Steuerung | Standardisierung des Ausgangsmaterials | Entfernt Feuchtigkeitsvariablen für vorhersehbare Reaktionszyklen |

Maximieren Sie Ihren Karbonisierungsertrag mit KINTEK

Lassen Sie nicht zu, dass Restfeuchtigkeit Ihren chemischen Aktivierungsprozess beeinträchtigt. KINTEK bietet hochpräzise Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen thermischen Anforderungen der PET-Abfallvorbehandlung und der Aktivkohleproduktion entwickelt wurden.

Unterstützt durch unsere fachkundige F&E und Fertigung bieten wir vollständig anpassbare Labor- und industrielle Hochtemperaturöfen, die auf Ihre einzigartige Stöchiometrie und Ihren Durchsatzbedarf zugeschnitten sind. Gewährleisten Sie chemische Konsistenz und verhindern Sie Aktivatorenverschwendung mit unseren branchenführenden Heizlösungen.

Bereit, Ihren Recyclingprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum die Kontrolle von Argon und Sauerstoff bei der Titan-LMD aufrechterhalten? Sorgen Sie für höchste Reinheit für Ihre Hochleistungskomponenten

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Warum ist eine präzise Steuerung der Aufheizrate notwendig? Meistern Sie die Aktivkohle-Wärmebehandlung mit KINTEK

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von porösem Kohlenstoff? Mikroschrukturen schützen & Oxidation verhindern

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Wie wird der Einfluss der Permeationstemperatur auf die Härte von Stahl quantifiziert? Präzise Modellierung für die Plasmanitrierung

- Was sind einige Beispiele für industrielle Hochtemperatur-Heizprozesse? Entdecken Sie wichtige Anwendungen und Vorteile

- Warum sind reaktive Polyurethansysteme ein Schwerpunkt der thermischen Analyse bei der Lederveredelung? Balance zwischen Sicherheit und Ästhetik