Im 3D-Druck sind Sinteröfen unverzichtbare Nachbearbeitungswerkzeuge, die verwendet werden, um zerbrechliche, pulverbasierte Teile in dichte, hochfeste Endkomponenten umzuwandeln. Ihre Hauptanwendungen sind das Sintern von Metallteilen für Industrien wie die Luft- und Raumfahrt und die Automobilindustrie sowie das Sintern von technischen Keramiken für Hochtemperatur- und verschleißfeste Anwendungen.

Ein 3D-Drucker erzeugt in einem pulver-basierten Verfahren die Form des Teils, aber der Sinterofen ist das, was dem Teil seine endgültige Festigkeit und Dichte verleiht. Er schließt den Herstellungsprozess ab, indem er die Pulverpartikel unter streng kontrollierten Bedingungen thermisch zu einem festen, funktionalen Objekt verschmilzt.

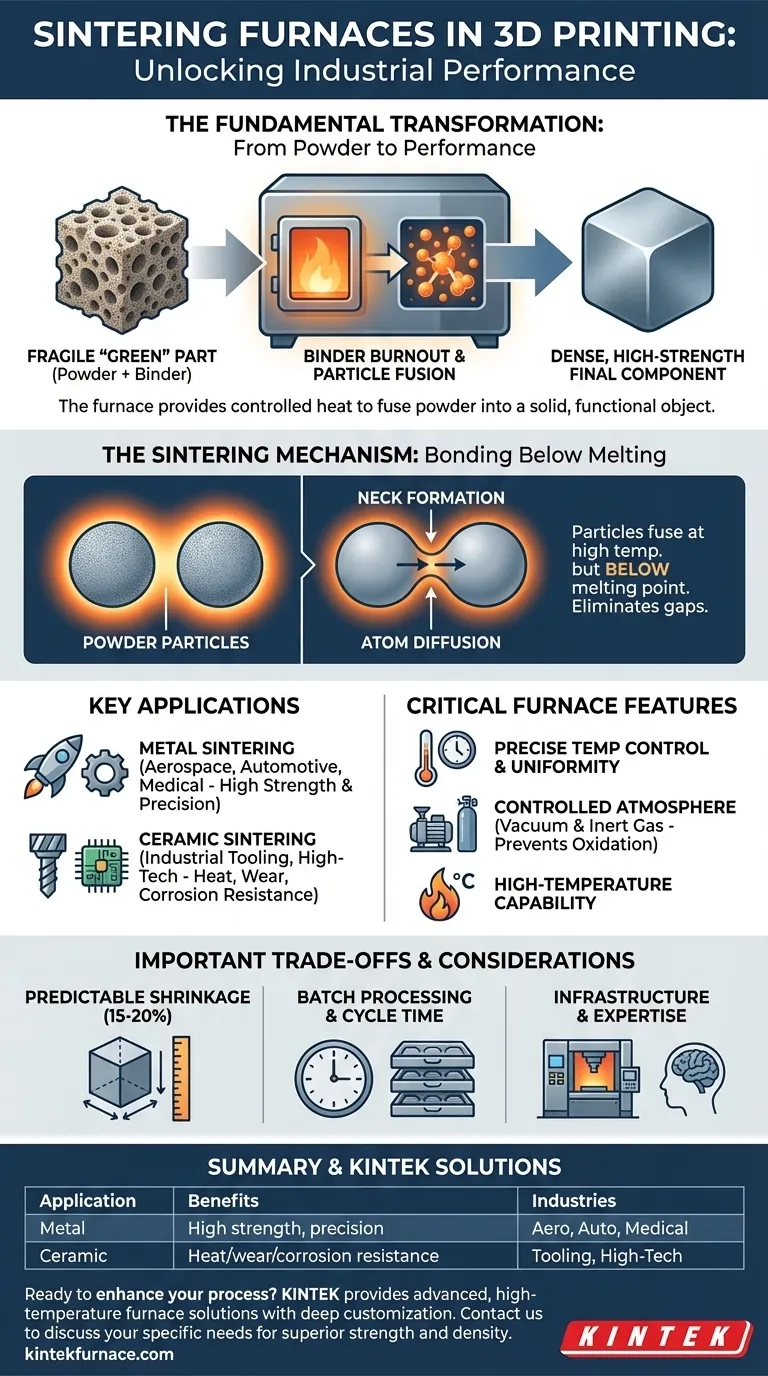

Die grundlegende Rolle: Vom Pulver zur Leistung

Sintern ist ein thermischer Behandlungsprozess, der ein kritischer und oft missverstandener Schritt in bestimmten additiven Fertigungsabläufen ist, insbesondere beim Metall-Binder-Jetting.

Vom "Grünling" zur Endkomponente

Nachdem ein Teil mit einer Technologie wie dem Binder-Jetting gedruckt wurde, befindet es sich in einem zerbrechlichen "Grün"-Zustand. Es besteht aus Metall- oder Keramikpulver, das durch ein polymeres Bindemittel zusammengehalten wird.

Das Teil hat seine endgültige Form, besitzt aber nur sehr wenig mechanische Festigkeit. Der Sinterofen ist dafür verantwortlich, dieses Bindemittel auszubrennen und dann das verbleibende Pulver zu erhitzen, um es zu einem vollständig dichten, festen Teil zu verschmelzen.

Der Sintermechanismus: Verbindung unterhalb des Schmelzpunkts

Beim Sintern wird eine Komponente auf eine hohe Temperatur erhitzt, aber entscheidend ist, unterhalb des Schmelzpunkts des Materials.

Bei dieser erhöhten Temperatur diffundieren die Atome in den Pulverpartikeln über die Grenzen benachbarter Partikel hinweg und verschmelzen diese miteinander. Dieser Prozess eliminiert die Lücken zwischen den Partikeln, was zu einer dichten, festen Komponente mit Eigenschaften führt, die denen einer traditionell hergestellten ähneln.

Schlüsselanwendungen in der additiven Fertigung

Sinteröfen ermöglichen den Einsatz des 3D-Drucks für anspruchsvolle industrielle Anwendungen, bei denen die Materialleistung nicht verhandelbar ist.

Metallsintern für die industrielle Produktion

Dies ist die häufigste Anwendung. Öfen werden verwendet, um dichte Metallteile aus Materialien wie Edelstahl, Werkzeugstahl und Superlegierungen herzustellen. Diese Komponenten werden in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie für komplexe Geometrien eingesetzt, die eine hohe Festigkeit und Präzision erfordern.

Keramiksintern für extreme Umgebungen

Der 3D-Druck kann auch komplexe Keramikteile herstellen. Ein Sinterofen liefert die extrem hohen Temperaturen, die erforderlich sind, um Keramikpulver zu einem Endteil zu verschmelzen, das hochgradig hitze-, verschleiß- und korrosionsbeständig ist, wodurch sie ideal für spezialisierte Industriewerkzeuge und -komponenten sind.

Kritische Ofenmerkmale für den 3D-Druck

Nicht jeder Ofen ist geeignet. Für die Nachbearbeitung im 3D-Druck entwickelte Öfen verfügen über spezifische Merkmale, die für die Herstellung hochwertiger Teile unerlässlich sind.

Präzise Temperaturregelung & Gleichmäßigkeit

Der Ofen muss eine sehr gleichmäßige Temperatur im gesamten Brennraum aufrechterhalten. Jede signifikante Abweichung kann zu ungleichmäßigem Schrumpfen oder Verziehen führen, was zu einem fehlerhaften Teil führt. Eine präzise Steuerung der Heiz- und Kühlraten ist ebenfalls entscheidend, um innere Spannungen zu kontrollieren.

Kontrollierte Atmosphäre (Vakuum & Inertgas)

Das Erhitzen von Metallpulver in Gegenwart von Sauerstoff führt zu Oxidation, die das Material verunreinigt und seine mechanischen Eigenschaften stark verschlechtert. Sinteröfen verwenden eine Vakuum- oder Inertgasatmosphäre (wie Argon), um Sauerstoff zu eliminieren und ein reines, starkes Endteil zu gewährleisten.

Hochtemperaturfähigkeit

Fortschrittliche technische Materialien erfordern sehr hohe Temperaturen, um ordnungsgemäß zu sintern. Ein Ofen muss in der Lage sein, die erforderliche Temperatur für die spezifische Metall- oder Keramiklegierung sicher und konstant zu erreichen.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt ein sinterbasierter Workflow wichtige Überlegungen, die in den Design- und Produktionsprozess einbezogen werden müssen.

Vorhersehbares Teilschwinden

Da die Hohlräume zwischen den Pulverpartikeln während des Sinterns eliminiert werden, schrumpft das Teil. Dieses Schrumpfen ist erheblich (oft 15-20%), aber auch hochgradig vorhersehbar. Die Designs müssen in der anfänglichen CAD-Phase entsprechend skaliert werden, um diesen Effekt zu kompensieren und die richtigen Endabmessungen zu erzielen.

Chargenverarbeitung und Zykluszeit

Das Sintern ist ein Chargenprozess, kein kontinuierlicher. Ein vollständiger Ofenzyklus, einschließlich Heizen, Halten auf Temperatur und Abkühlen, kann viele Stunden oder sogar Tage dauern. Diese Zeit muss in die gesamte Produktionsvorlaufzeit für eine Komponente eingerechnet werden.

Infrastruktur und Fachwissen

Hochtemperatur-Vakuumöfen sind bedeutende Industriegeräte. Sie stellen eine große Kapitalinvestition dar und erfordern spezielles Wissen für den sicheren und effektiven Betrieb und die Wartung.

Die richtige Wahl für Ihr Ziel treffen

Die Integration eines Sinterofens ist eine strategische Entscheidung, die vollständig von Ihrem Fertigungsziel abhängt.

- Wenn Ihr Hauptaugenmerk auf der Produktion komplexer Metallteile in großem Maßstab liegt: Ein Binder-Jetting- und Sinter-Workflow ist eine führende Lösung, um einen hohen Durchsatz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen für Hochtemperatur- oder extrem verschleißfeste Umgebungen liegt: Ein Keramik-3D-Druckverfahren, gefolgt von Ofensintern, ist oft die einzige praktikable Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf dem Rapid Prototyping von Einzelanfertigungen aus Metall liegt: Direkte Schmelzprozesse wie DMLS oder SLM, die Drucken und Schmelzen in einem Schritt kombinieren, können ein direkterer Weg sein.

Letztendlich ist der Sinterofen der Schlüssel, der das volle industrielle Potenzial pulverbasierter additiver Fertigungstechnologien erschließt.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile | Gängige Industrien |

|---|---|---|

| Metallsintern | Hohe Festigkeit, Präzision, dichte Teile | Luft- und Raumfahrt, Automobilindustrie, Medizin |

| Keramiksintern | Hitze-/Verschleiß-/Korrosionsbeständigkeit, komplexe Formen | Industriewerkzeuge, Hightech-Komponenten |

Bereit, Ihren 3D-Druckprozess mit zuverlässigen Sinterlösungen zu verbessern? KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen überlegene Festigkeit und Dichte für Ihre Metall- oder Keramikteile liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung