Eine präzise Steuerung des Stickstoffflusses ist der Dreh- und Angelpunkt für die Synthese von hochwertigem Aluminiumnitrid (AlN). Sie erfüllt einen doppelten Zweck: Sie dient als essenzieller Reaktant für die Nitridierung und gleichzeitig als Trägergas, um flüchtige Nebenprodukte wie Kohlenmonoxid abzuführen. Ohne eine spezifische Flussregulierung beeinträchtigen Sie die Reaktionsumgebung, was zu Materialoxidation, schlechter Kristallstruktur und verschlechterten thermischen Eigenschaften führt.

Die Regulierung des Stickstoffflusses dient nicht nur der Zufuhr eines Reaktanten; sie ist der primäre Mechanismus zur Reinigung von Verunreinigungen und zur Förderung des Kristallwachstums. Die Optimierung dieses Flusses korreliert direkt mit größeren Korngrößen und einer überlegenen Wärmeleitfähigkeit in der endgültigen Nanofaseranwendung.

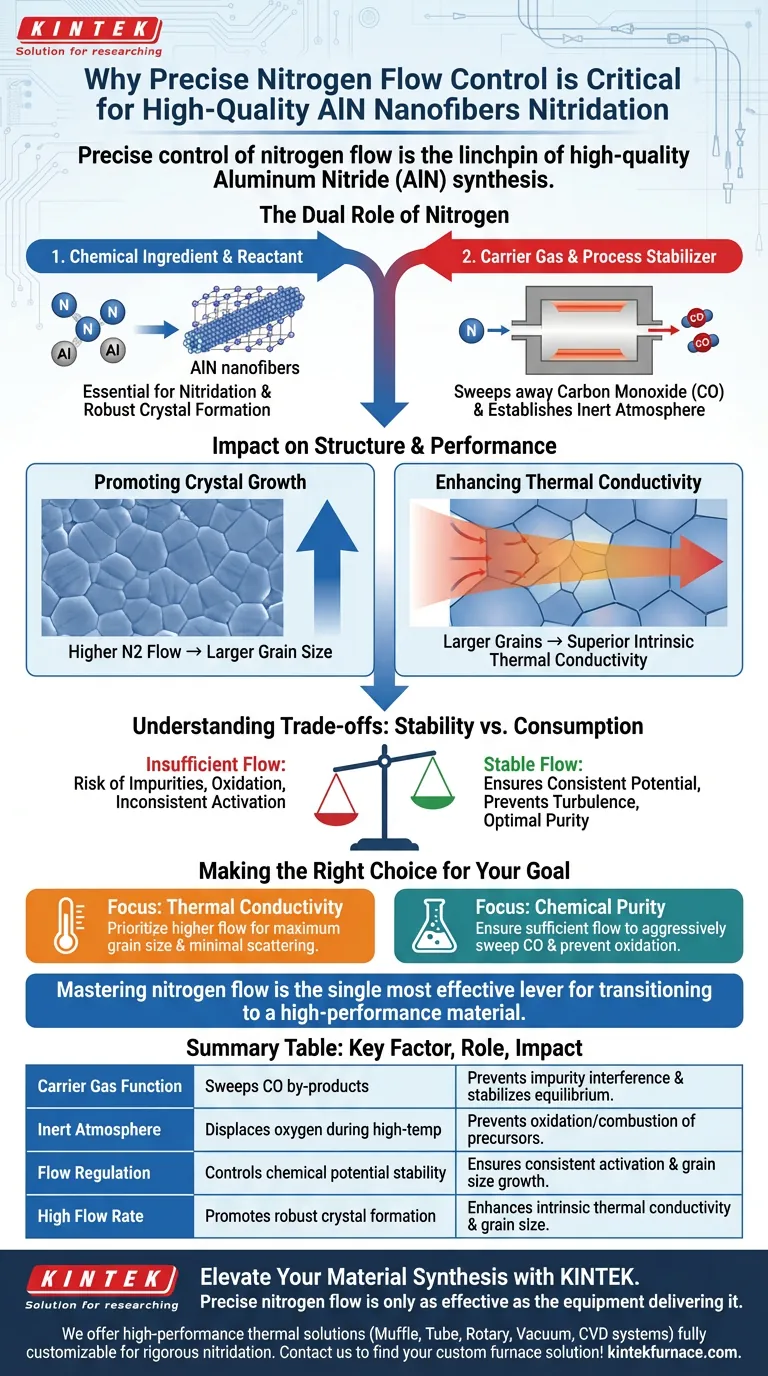

Die doppelte Rolle von Stickstoff

Um zu verstehen, warum die Flussrate entscheidend ist, müssen Sie Stickstoff sowohl als chemische Zutat als auch als Prozessstabilisator betrachten.

Als Trägergas fungieren

Während der Nitridierungsreaktion entstehen flüchtige Nebenprodukte – insbesondere Kohlenmonoxid (CO).

Stickstoff fungiert als Spülmittel und entfernt diese Gase effizient aus der Reaktionszone. Wenn CO verweilt, kann es das Reaktionsgleichgewicht stören und Verunreinigungen einschleppen.

Schaffung einer inerten Atmosphäre

Der Stickstofffluss erzeugt eine streng inerte Umgebung im Ofen.

Dies ist unerlässlich, um die Oxidation oder Verbrennung von Vorläufern (wie Hydrokohle) bei hohen Temperaturen zu verhindern. Durch die Verdrängung von Sauerstoff schützt der Stickstofffluss die Materialintegrität während der empfindlichen Aktivierungsphasen.

Auswirkungen auf Materialstruktur und Leistung

Über den grundlegenden Schutz hinaus diktiert die Flussrate direkt die physikalische Qualität der Nanofasern.

Förderung des Kristallwachstums

Es besteht ein direkter Zusammenhang zwischen den Stickstoffflussraten und der Morphologie der AlN-Nanofasern.

Eine aufrechterhaltene, hohe Stickstoffflussrate hat sich als signifikant erwiesen, um die Korngröße des Materials zu vergrößern. Dieser Fluss fördert die optimalen Bedingungen, die für eine robuste Kristallbildung notwendig sind.

Verbesserung der Wärmeleitfähigkeit

Das ultimative Ziel der Synthese von AlN-Nanofasern ist oft die Nutzung ihrer intrinsischen thermischen Eigenschaften.

Da höhere Flussraten zu größeren Korngrößen führen, verbessern sie folglich die intrinsische Wärmeleitfähigkeit der resultierenden Nanofasern. Präzise Kontrolle ermöglicht es Ihnen, das Material für maximale thermische Leistung abzustimmen.

Verständnis der Kompromisse

Obwohl ein hoher Fluss im Allgemeinen vorteilhaft ist, ist das Schlüsselwort "Kontrolle".

Das Risiko eines unzureichenden Flusses

Wenn die Flussrate unter den kritischen Schwellenwert fällt, wird die Entfernung gasförmiger Nebenprodukte ineffizient.

Diese Stagnation erzeugt ein instabiles chemisches Potenzial in der Reaktionszone, was zu inkonsistenter Aktivierung und potenzieller Kontamination der Faseroberfläche führt.

Stabilität vs. Verbrauch

Die Aufrechterhaltung eines stabilen Flusses (z. B. 150 ml/min in bestimmten Kontexten) gewährleistet, dass das chemische Potenzial konstant bleibt.

Das System muss jedoch ausgewogen sein, um sicherzustellen, dass der Fluss ausreicht, um als Träger zu fungieren, ohne verschwenderisch zu sein oder Turbulenzen zu verursachen, die die Nanofaserbildung stören könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Festlegung Ihrer Prozessparameter sollten Sie Ihre Stickstoffflussstrategie mit Ihren spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Wärmeleitfähigkeit liegt: Priorisieren Sie höhere Stickstoffflussraten, um die Korngröße zu maximieren und Phononenstreugrenzen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Flussrate ausreicht, um Kohlenmonoxid aggressiv abzuführen und jegliche Oxidation der Vorläufermaterialien zu verhindern.

Die Beherrschung der Stickstoffflussrate ist der effektivste Hebel, um von einem funktionellen AlN-Material zu einem Hochleistungs-AlN-Material zu gelangen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle im Nitridierungsprozess | Auswirkungen auf AlN-Nanofasern |

|---|---|---|

| Trägergasfunktion | Fegt flüchtige CO-Nebenprodukte weg | Verhindert Verunreinigungsstörungen und stabilisiert das Gleichgewicht |

| Inerte Atmosphäre | Verdrängt Sauerstoff während Hochtemperaturphasen | Verhindert Oxidation/Verbrennung von Vorläufern |

| Flussregulierung | Kontrolliert die Stabilität des chemischen Potenzials | Gewährleistet konsistente Aktivierung und Korngrößenwachstum |

| Hohe Flussrate | Fördert robuste Kristallbildung | Verbessert intrinsische Wärmeleitfähigkeit und Korngröße |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Ein präziser Stickstofffluss ist nur so effektiv wie die Ausrüstung, die ihn liefert. Bei KINTEK statten wir Forscher und Hersteller mit Hochleistungs-Wärmelösungen aus, die für anspruchsvolle Nitridierungsprozesse entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Labor- oder Produktionsanforderungen angepasst werden können. Egal, ob Sie eine maximale Wärmeleitfähigkeit oder eine überlegene chemische Reinheit Ihrer AlN-Nanofasern anstreben, unsere fortschrittlichen Öfen bieten die Stabilität und Kontrolle, die Sie benötigen.

Bereit, Ihre Hochtemperaturreaktionen zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Laborofen zur konstanten Temperaturbehandlung von Seladon verwendet? Gewährleistung der Spitzenmessgenauigkeit

- Was ist die Funktion von Lösungsglüh- und Alterungshärteöfen? Optimierung der Eigenschaften von 17-4 PH Edelstahl

- Wie trägt ein Sputtersystem zur Herstellung von Elektroden bei? Verbesserung der Charakterisierung von Bismut-Tellurid

- Warum ist ein Stickstoffflusskontrollsystem für Biokohle unerlässlich? Erreichen Sie präzise Pyrolyse & hochwertige Kohlenstoffausbeuten

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Welche Bedeutung hat industrielle Trocknungsanlage für Metallpulver? Beherrschen Sie Nachbearbeitung & Qualitätskontrolle

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Wie unterscheiden sich ein Rotationsverdampfer und ein Trockenschrank mit konstanter Temperatur? Optimierung der Huminstoff-Probenvorbereitung