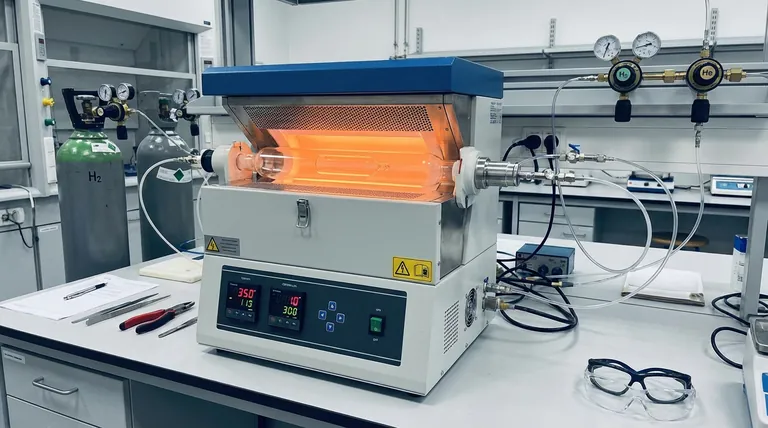

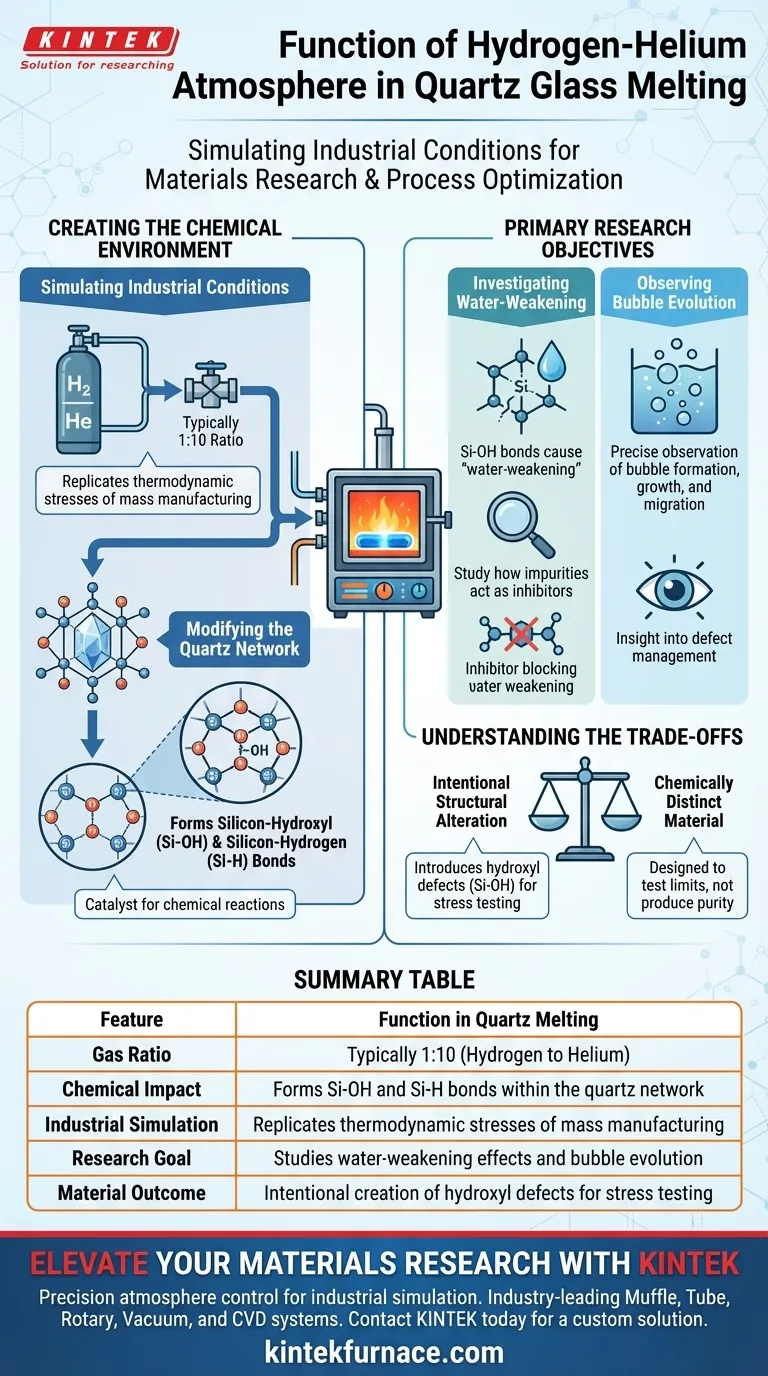

Die spezifische Funktion einer gemischten Wasserstoff- und Heliumatmosphäre besteht darin, industrielle Quarzschmelzbedingungen in einem Hochtemperatur-Ofen genau zu simulieren. Dieses spezifische gasförmige Umfeld, das typischerweise in einem Verhältnis von 1:10 verwendet wird, wirkt als Katalysator für chemische Reaktionen im Quarznetzwerk und führt insbesondere zur Bildung von Silizium-Hydroxyl (Si-OH) und Silizium-Wasserstoff (Si-H) Bindungen.

Durch die kontrollierte Einführung von reaktivem Wasserstoff in einem Gemisch repliziert dieser Prozess die chemischen Belastungen, die bei der Massenfertigung auftreten, und ermöglicht es Forschern, strukturelle Schwachstellen wie wasserinduzierte Schwächung und Blasenbildung zu isolieren.

Schaffung des chemischen Umfelds

Simulation industrieller Bedingungen

Der Hauptnutzen des Wasserstoff-Helium-Gemisches ist die Genauigkeit der Simulation.

Durch die Einhaltung eines bestimmten Verhältnisses (oft 1:10) können Forscher die thermodynamische und chemische Umgebung der industriellen Schmelze replizieren. Dies stellt sicher, dass Laborbeobachtungen zum Materialverhalten auf reale Herstellungsprozesse übertragbar sind.

Modifikation des Quarznetzwerks

Der Wasserstoff in der Atmosphäre ist nicht inert; er ist ein aktiver Teilnehmer am Schmelzprozess.

Er reagiert direkt mit der Quarzstruktur. Diese Reaktion verändert die chemische Zusammensetzung des Glases grundlegend, indem sie Silizium-Hydroxyl (Si-OH) und Silizium-Wasserstoff (Si-H) Bindungen bildet. Diese Bindungen sind der Fokus für die Untersuchung der Materialdegradation.

Primäre Forschungsziele

Untersuchung des wasserinduzierten Schwächungseffekts

Die Bildung von Si-OH-Bindungen wird mit der "wasserinduzierten Schwächung" von Quarz in Verbindung gebracht.

Die Verwendung dieser Atmosphäre ermöglicht es Wissenschaftlern, diesen Effekt gezielt hervorzurufen. Folglich können sie untersuchen, wie verschiedene Verunreinigungen als Inhibitoren wirken und diese strukturelle Schwächung wirksam verlangsamen oder verhindern.

Beobachtung der Blasenentwicklung

Die gasförmige Umgebung beeinflusst direkt die physikalischen Defekte im Glas.

Diese spezifische Atmosphäre ermöglicht die präzise Beobachtung des Verhaltens der Blasenentwicklung. Forscher können unter diesen spezifischen chemischen Bedingungen verfolgen, wie sich Blasen bilden, wachsen oder wandern, was Einblicke in das Defektmanagement liefert.

Verständnis der Kompromisse

Gezielte strukturelle Veränderung

Die Verwendung dieser Atmosphäre beinhaltet einen inhärenten Kompromiss: Sie führen gezielt chemische Agenzien ein, die das Glasnetzwerk modifizieren.

Obwohl für die Simulation notwendig, führt die Einführung von Wasserstoff zu Hydroxyl-Defekten (Si-OH). Das bedeutet, dass das in dieser Umgebung hergestellte Material chemisch von Quarz unterscheidet, der in einem inerten Vakuum oder einer reinen Heliumatmosphäre geschmolzen wird, und speziell dazu dient, die Grenzen des Materials zu testen, anstatt eine chemisch reine Probe herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese atmosphärischen Bedingungen für Ihren Prozess geeignet sind, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Materialforschung liegt: Verwenden Sie dieses Gemisch, um zu bewerten, wie spezifische Verunreinigungen das Quarznetzwerk gegen hydroxylinduzierte Schwächung stärken können.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Verwenden Sie dieses Gemisch, um das Blasenverhalten zu modellieren und die Fehlerraten in industriellen Öfen vorherzusagen.

Letztendlich dient diese gemischte Atmosphäre als spezialisiertes Diagnosewerkzeug, das die Schmelzumgebung in ein Labor zur Prüfung der strukturellen Integrität und der Defektdynamik verwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Quarzschmelzen |

|---|---|

| Gasverhältnis | Typischerweise 1:10 (Wasserstoff zu Helium) |

| Chemische Auswirkung | Bildet Si-OH- und Si-H-Bindungen im Quarznetzwerk |

| Industrielle Simulation | Replikation der thermodynamischen Belastungen der Massenfertigung |

| Forschungsziel | Untersuchung von wasserinduzierten Schwächungseffekten und Blasenentwicklung |

| Materialergebnis | Gezielte Erzeugung von Hydroxyl-Defekten für Belastungstests |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Atmosphärenkontrolle ist entscheidend für die Simulation des industriellen Quarzschmelzens. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die sichere und genaue Handhabung komplexer Gasgemische wie Wasserstoff und Helium ausgelegt sind.

Ob Sie wasserinduzierte Schwächungseffekte untersuchen oder das Blasenmanagement optimieren, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen F&E-Anforderungen zu erfüllen. Mit fachmännischer Fertigung unterstützen wir Sie dabei, die Lücke zwischen Laborerkenntnissen und industriellem Erfolg zu schließen.

Bereit, Ihren Schmelzprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Blasttrockenschrank bei der Bildung von Nanokompositen? Sicherstellung der strukturellen Stabilität

- Was ist der Zweck des Sulfidierungsbehandlungsverfahrens? Verbesserung der Reaktorleistung durch DMDS-Passivierung

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für V2CTx MXene-Filme? Schützen Sie Ihre Materialqualität

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Was ist die Funktion eines Labor-Trockenschranks bei der Herstellung von festen Bismut-Molybdat-Materialien? Expertentipps

- Wie reguliert eine Aluminiumfolienmaske die Temperatur im Floating-Zone-Verfahren? Optimierung der Kristallwachstumspräzision

- Warum wird ein Konstanttemperatur-Ofen für CoCrFeNiMn-Legierungspulver benötigt? Sorgen Sie für überlegene, fehlerfreie Abscheidung