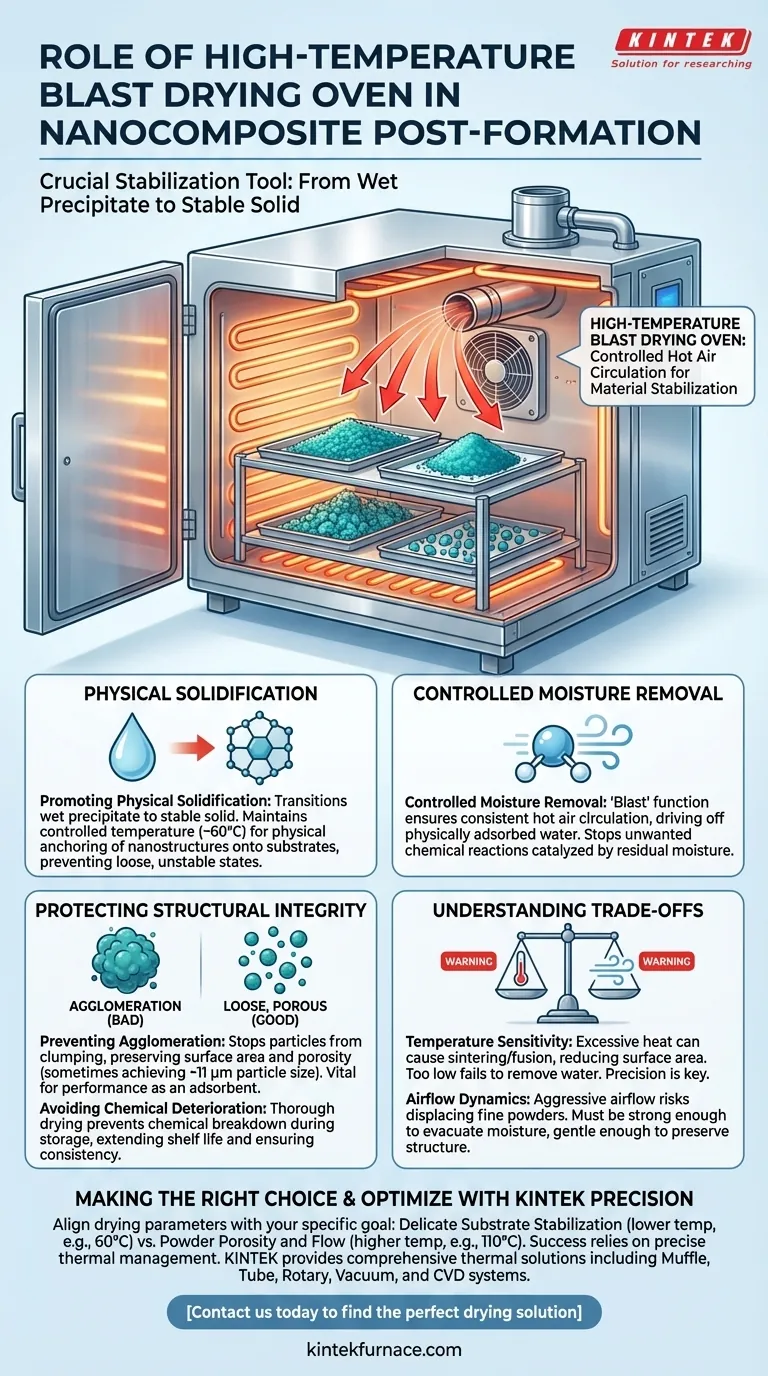

Der Hochtemperatur-Blasttrockenschrank dient als entscheidendes Stabilisierungswerkzeug nach der Bildung von Nanokompositen. Er nutzt eine kontrollierte Heißluftzirkulation, um Restfeuchtigkeit systematisch aus den Verbundniederschlägen zu entfernen, die physikalische Verfestigung von Nanostrukturen auf ihren Substraten sicherzustellen und gleichzeitig Materialdegradation zu verhindern.

Durch die effektive Steuerung der thermischen Umgebung schließt diese Ausrüstung die Lücke zwischen der reinen Synthese und einem verwendbaren Produkt. Sie sichert die strukturelle Integrität des Materials, indem sie die Feuchtigkeit eliminiert, die Agglomeration und chemische Instabilität fördert.

Mechanismen der Materialstabilisierung

Förderung der physikalischen Verfestigung

Die Hauptfunktion des Ofens besteht darin, das Material von einem nassen Niederschlag in einen stabilen Feststoff zu überführen.

Durch die Aufrechterhaltung einer kontrollierten Temperatur (oft um 60 °C für empfindliche Niederschläge) erleichtert der Ofen die physikalische Verankerung von Nanostrukturen. Dies stellt sicher, dass sie richtig am Substrat haften und nicht in einem losen oder instabilen Zustand verbleiben.

Kontrollierte Feuchtigkeitsentfernung

Restfeuchtigkeit ist eine erhebliche Bedrohung für die Qualität von Nanokompositen.

Die „Blast“-Funktion sorgt für eine gleichmäßige Heißluftzirkulation, die physikalisch adsorbiertes Wasser austreibt. Diese Dehydrierung ist entscheidend, um unerwünschte chemische Reaktionen zu stoppen, die Wasser nach der anfänglichen Bildung katalysieren könnte.

Schutz der strukturellen Integrität

Verhinderung von Agglomeration

Eine der kritischsten Aufgaben des Trocknungsprozesses ist es, das Zusammenklumpen von Partikeln zu verhindern.

Ohne präzises Trocknen neigen Nanopartikel zur Aggregation, wodurch die gewünschte Oberfläche und Porosität zerstört wird. Eine ordnungsgemäße Trocknung ergibt ein loses, poröses Material – manchmal werden spezifische Partikelgrößen um 11 μm erreicht –, was für die Leistung des Materials als Adsorbens entscheidend ist.

Vermeidung chemischer Zersetzung

Feuchtigkeit, die in einem Nanokomposit eingeschlossen ist, kann während der Lagerung zu schneller Zersetzung führen.

Durch gründliches Trocknen der Niederschläge verhindert der Ofen chemische Zersetzung. Dies verlängert die Haltbarkeit des Materials und stellt sicher, dass seine Eigenschaften vom Labor bis zum Anwendungsort konsistent bleiben.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl Wärme zum Trocknen notwendig ist, können übermäßige Temperaturen nachteilig sein.

Wenn die Temperatur zu hoch eingestellt ist, können die Nanostrukturen sintern oder verschmelzen, wodurch ihre aktive Oberfläche verringert wird. Umgekehrt werden zu niedrige Temperaturen nicht ausreichen, um das gesamte adsorbierte Wasser zu entfernen, was zu Instabilität führt.

Luftstromdynamik

Der „Blast“-Aspekt bezieht sich auf die erzwungene Luftzirkulation, die die Gleichmäßigkeit fördert, aber physikalischen Druck einführt.

Wenn der Luftstrom zu aggressiv ist, besteht die Gefahr, dass feine Pulver verdrängt werden oder Inkonsistenzen im Trockenbett entstehen. Die Zirkulation muss stark genug sein, um Feuchtigkeit abzuleiten, aber sanft genug, um die physikalische Struktur des Niederschlags zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Nachformungsprozesses zu maximieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung empfindlicher Substrate liegt: Verwenden Sie niedrigere, kontrollierte Temperaturen (z. B. 60 °C), um Nanostrukturen ohne thermischen Schock langsam zu verfestigen.

- Wenn Ihr Hauptaugenmerk auf Pulverporosität und -fluss liegt: Verwenden Sie höhere Temperaturen (z. B. 110 °C), um eine vollständige Dehydrierung zu gewährleisten und Partikelagglomeration zu verhindern.

Der Erfolg bei der Herstellung von Nanokompositen beruht nicht nur auf der Synthese, sondern auf der präzisen thermischen Steuerung, die die endgültigen Eigenschaften Ihres Materials fixiert.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf Nanokomposite | Schlüsselmechanismus |

|---|---|---|

| Physikalische Verfestigung | Verankert Nanostrukturen an Substraten | Kontrollierte thermische Verankerung bei ~60 °C |

| Feuchtigkeitsentfernung | Verhindert chemische Zersetzung und Instabilität | Erzwungene Luftzirkulation (Blast-Funktion) |

| Agglomerationskontrolle | Erhält hohe Oberfläche und Porosität | Gleichmäßiges Trocknen zur Verhinderung von Partikelagglomeration |

| Thermische Optimierung | Verhindert Sintern oder strukturelle Verschmelzung | Präzise Temperaturregelung |

Optimieren Sie Ihre Nanokomposit-Synthese mit KINTEK Precision

Sichern Sie die strukturelle Integrität und Leistung Ihrer fortschrittlichen Materialien mit unseren Hochleistungs-Wärmelösungen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Laborgeräten – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Lassen Sie nicht zu, dass unsachgemäßes Trocknen die Ergebnisse Ihres Labors beeinträchtigt. Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihre einzigartige Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Büşra Şensoy Gün, Belgin Tunalı. Biofilm-inhibiting ZnO@Eggshell nanocomposites: green synthesis, characterization, and biomedical potential. DOI: 10.1007/s10534-025-00711-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Notwendigkeit von In-situ-DRIFTS bei der Formaldehydoxidation? Aufdecken von katalytischen Reaktionsmechanismen in Echtzeit

- Was sind die drei Schritte, die Teile in einem Durchlaufofen durchlaufen? Master-Sintern für stabilere Teile

- Warum wird ein äquivalenter Diffusionsverbrennungs-Wärmequellen-Term in die Simulation des Furnace-Temperaturfeldes integriert?

- Wie wirkt sich die Wärmebehandlung von NC6 (1.2063) Werkzeugstahl auf seine Leistung aus? Schlüssel zur Optimierung von SPIF-Werkzeugen

- Wie trägt ein industrieller Blast-Trockenofen zur kalziumbasierten Energiespeicherung bei? Gewährleistung von Stabilität & Ausbeute

- Warum werden beim Induktionserwärmen hohe Frequenzen verwendet? Für präzise, schnelle Oberflächenerwärmung

- Was ist die Funktion einer Planetenkugelmühle bei der Magnesiumproduktion? Maximale Reaktionseffizienz erreichen

- Warum ist die präzise molare Messung von Metallnitraten bei der Herstellung von Hoch-Entropie-Oxid-Vorläuferlösungen erforderlich? Gewährleistung der HEO-Stabilität & Reinheit