Im Grunde basiert ein Glühofen auf einem einfachen Prinzip: Erhitzt man ein Material, hält man es auf einer bestimmten Temperatur und kühlt es dann kontrolliert ab. Bei diesem dreistufigen Prozess geht es nicht darum, das Material zu schmelzen, sondern es gerade so weit zu erhitzen – über seine Rekristallisationstemperatur –, dass seine innere Struktur grundlegend zurückgesetzt wird, wodurch Spannungen abgebaut und seine Eigenschaften verbessert werden.

Der eigentliche Zweck des Glühens besteht nicht nur darin, ein Metall zu erhitzen und abzukühlen. Es handelt sich um einen präzisen metallurgischen Prozess, der darauf ausgelegt ist, die innere Kornstruktur eines Materials zu manipulieren, Härte gegen Duktilität einzutauschen und innere Spannungen zu beseitigen, um zukünftiges Versagen zu verhindern.

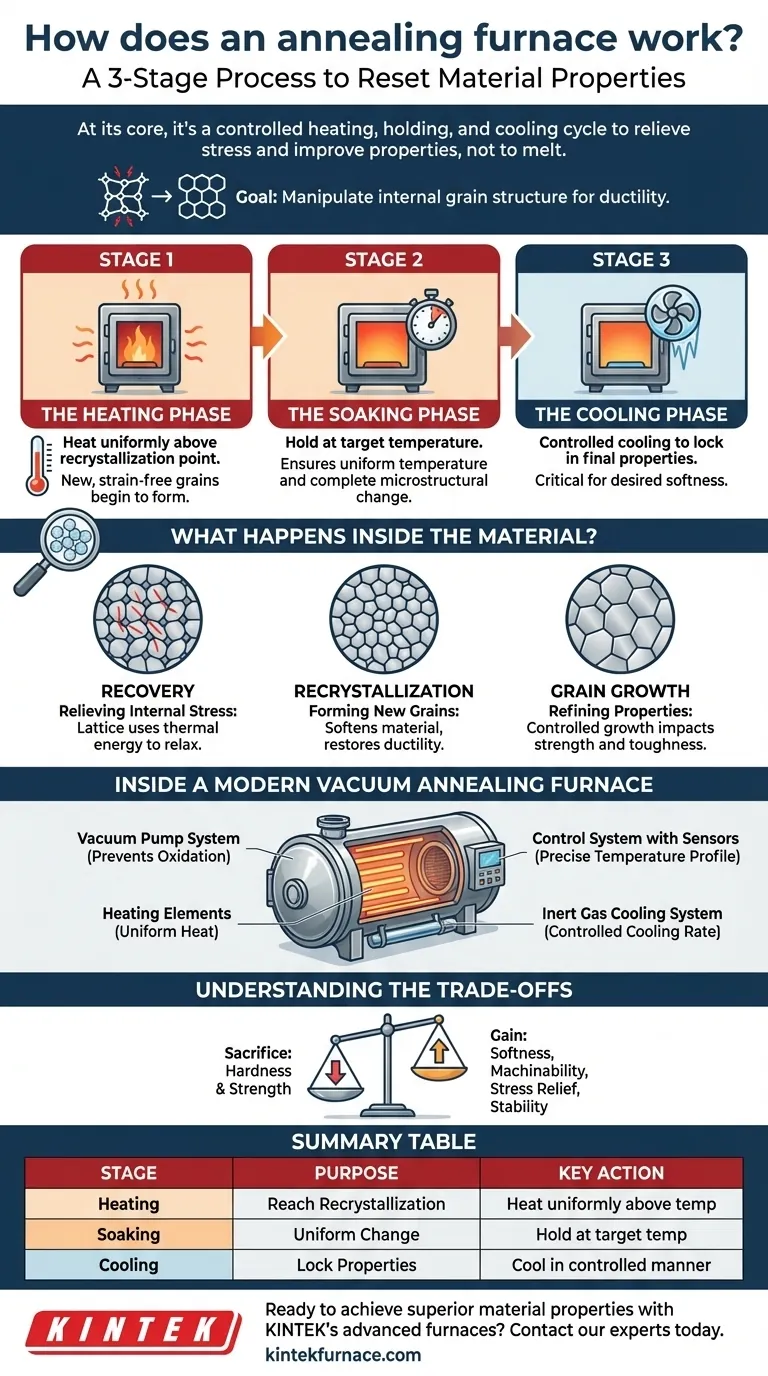

Die drei grundlegenden Stufen des Glühens

Ein Glühofen führt einen sorgfältig getakteten thermischen Zyklus durch. Jede Stufe dient einem bestimmten Zweck bei der Veränderung der Mikrostruktur des Materials.

Stufe 1: Die Aufheizphase

Der Prozess beginnt mit dem Erhitzen des Materials mit kontrollierter Geschwindigkeit. Das Ziel ist es, das gesamte Werkstück gleichmäßig auf eine Zieltemperatur zu bringen, die über seinem Rekristallisationspunkt liegt.

Dies ist die Temperatur, bei der neue, spannungsfreie Körner im inneren Gitter des Materials zu entstehen beginnen können. Eine präzise Temperaturkontrolle ist entscheidend, um Überhitzung oder ungleichmäßige Erwärmung zu vermeiden.

Stufe 2: Die Haltephase (Soaking)

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Dauer auf dieser Temperatur „gehalten“ oder „durchgeglüht“ (Soaking). Die Dauer dieser Phase hängt von der Materialart, seiner Dicke und dem gewünschten Ergebnis ab.

Das Halten stellt sicher, dass die Temperatur im gesamten Querschnitt des Materials gleichmäßig ist, und ermöglicht den Abschluss der notwendigen mikrostrukturellen Veränderungen.

Stufe 3: Die Abkühlphase

Zuletzt wird das Material auf hochkontrollierte Weise abgekühlt. Die Abkühlrate ist wohl die kritischste Variable, da sie die endgültigen Eigenschaften des Materials festlegt.

Die Abkühlung kann langsam sein (wobei das Werkstück zum Abkühlen im Ofen verbleibt) oder schneller (unter Verwendung von Inertgas- oder Wasserkühlsystemen), abhängig vom gewünschten Grad an Weichheit und Korngröße.

Was passiert im Materialinneren?

Während der Ofen sein thermisches Programm durchführt, durchläuft das Material auf mikroskopischer Ebene eine Transformation.

Erholung: Abbau innerer Spannungen

Wenn die Temperatur zuerst ansteigt, tritt das Material in die Erholungsphase ein. Zu diesem Zeitpunkt verfügt das Kristallgitter über genügend thermische Energie, um innere Spannungen abzubauen, die durch vorherige Bearbeitung wie Gießen, Schmieden oder Schweißen entstanden sind. Dies verhindert zukünftiges Verziehen oder Reißen.

Rekristallisation: Bildung neuer Körner

Wenn die Temperatur weiter über den Rekristallisationspunkt steigt, beginnen neue, spannungsfreie Kristalle (oder „Körner“) zu keimen und zu wachsen. Diese neuen Körner ersetzen die alten, verformten Körner, die voller Spannungen und Versetzungen waren. Dies ist der Hauptmechanismus, der das Material erweicht und seine Duktilität wiederherstellt.

Kornwachstum: Verfeinerung der Endgültigen Eigenschaften

Wird das Material zu lange auf der Glühtemperatur gehalten, wachsen die neuen, spannungsfreien Körner weiter an Größe. Die Kontrolle dieses Kornwachstums ist unerlässlich, da die Korngröße einen direkten Einfluss auf mechanische Eigenschaften wie Festigkeit und Zähigkeit hat.

Ein Blick in einen modernen Vakuumglühofen

Viele moderne Glühprozesse verwenden einen Vakuumofen, um überlegene Ergebnisse zu erzielen, indem das Material vor der äußeren Atmosphäre geschützt wird.

Der Ofenkörper und das Vakuumsystem

Der Prozess findet in einer versiegelten, vakuumdichten Kammer statt. Ein System aus mechanischen Pumpen und Diffusionspumpen entfernt die Luft aus der Kammer, bevor mit dem Erhitzen begonnen wird. Dadurch entsteht ein Vakuum, das Oxidation und Oberflächenkontamination verhindert, was zu einem sauberen, hellen Finish des Werkstücks führt.

Die Heiz- und Steuerungssysteme

Heizelemente sind so positioniert, dass sie durch Strahlung und Konvektion eine gleichmäßige Wärme liefern. Ein hochentwickeltes Steuerungssystem verwendet Temperatursensoren (Thermoelemente), um das Werkstück in Echtzeit zu überwachen und die Leistung der Elemente anzupassen, um das programmierte Heiz- und Halteprofil präzise zu verfolgen.

Das Kühlsystem

Nach der Haltephase kann der Ofen einen kontrollierten Kühlzyklus einleiten. In einem Vakuumofen beinhaltet dies oft das erneute Befüllen der Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff, das dann durch einen Ventilator zirkuliert wird, um das Werkstück schneller abzukühlen, als es die natürliche Kühlung zulassen würde.

Die Abwägungen verstehen

Glühen ist ein mächtiges Werkzeug, beinhaltet aber klare Kompromisse. Das Hauptziel ist fast immer, Härte zu opfern, um andere wünschenswerte Eigenschaften zu gewinnen.

Der Hauptvorteil: Weichheit und Bearbeitbarkeit

Der häufigste Grund für das Glühen eines Materials ist, es weicher und duktiler zu machen. Dies verbessert seine Bearbeitbarkeit erheblich, reduziert den Werkzeugverschleiß und erleichtert das Schneiden, Formen oder Ziehen.

Der Hauptzweck: Spannungsentlastung und Stabilität

Für Bauteile, die geschweißt, geschmiedet oder kaltverformt wurden, ist das Glühen entscheidend zur Entlastung von inneren Restspannungen. Dies stabilisiert das Teil und verhindert Verformungen oder Risse, die im Laufe der Zeit oder bei nachfolgenden Bearbeitungsschritten auftreten könnten.

Der inhärente Nachteil: Reduzierte Härte und Festigkeit

Der Prozess der Rekristallisation, der das Material erweicht, reduziert auch zwangsläufig seine Zugfestigkeit und Härte. Das Glühen ist im Grunde das Gegenteil von Härtebehandlungen wie dem Abschrecken.

Die richtige Wahl für Ihr Ziel treffen

Das Glühen sollte strategisch auf der Grundlage des Endziels für das Material angewendet werden.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Materials für eine umfangreiche Bearbeitung liegt: Verwenden Sie ein Vollglühen, um maximale Weichheit und Duktilität zu erreichen, wobei die einfache Zerspanbarkeit Vorrang vor der Endfestigkeit hat.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verformungen bei einer komplexen Baugruppe liegt: Verwenden Sie ein spannungsarmglühen bei einer niedrigeren Temperatur, um innere Spannungen zu entfernen, ohne die mechanischen Kerneigenschaften wesentlich zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines Materials für eine abschließende Wärmebehandlung liegt: Verwenden Sie das Glühen, um eine gleichmäßige, verfeinerte Kornstruktur zu erzeugen, die vorhersehbar auf ein nachfolgendes Abschrecken und Anlassen reagiert.

Letztendlich bietet Ihnen das Glühen eine präzise Kontrolle, um die Eigenschaften eines Materials zurückzusetzen, was es zu einem grundlegenden Werkzeug für die fortschrittliche Fertigung macht.

Zusammenfassungstabelle:

| Stufe | Zweck | Schlüsselaktion |

|---|---|---|

| Aufheizen | Erreichen der Rekristallisation | Material gleichmäßig über seine Rekristallisationstemperatur erhitzen. |

| Halten (Soaking) | Gleichmäßige Mikrostrukturveränderung | Auf Zieltemperatur halten, um den vollständigen Umwandlungsprozess zu ermöglichen. |

| Abkühlen | Fixierung der Endgültigen Eigenschaften | Kontrolliert abkühlen, um die neuen Materialeigenschaften festzulegen. |

Bereit, überlegene Materialeigenschaften mit einem Präzisionsglühofen zu erzielen?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer Vakuum- & Atmosphärenöfen, sind für außergewöhnliche Kontrolle und Gleichmäßigkeit konstruiert. Durch die Nutzung unserer starken internen F&E- und Fertigungskapazitäten bieten wir tiefe Anpassungen an Ihre einzigartigen Glühanforderungen – sei es zur Spannungsentlastung, zur Verbesserung der Bearbeitbarkeit oder zur Vorbereitung von Materialien für die weitere Wärmebehandlung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen die Fähigkeiten Ihres Labors und Ihre Fertigungsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung