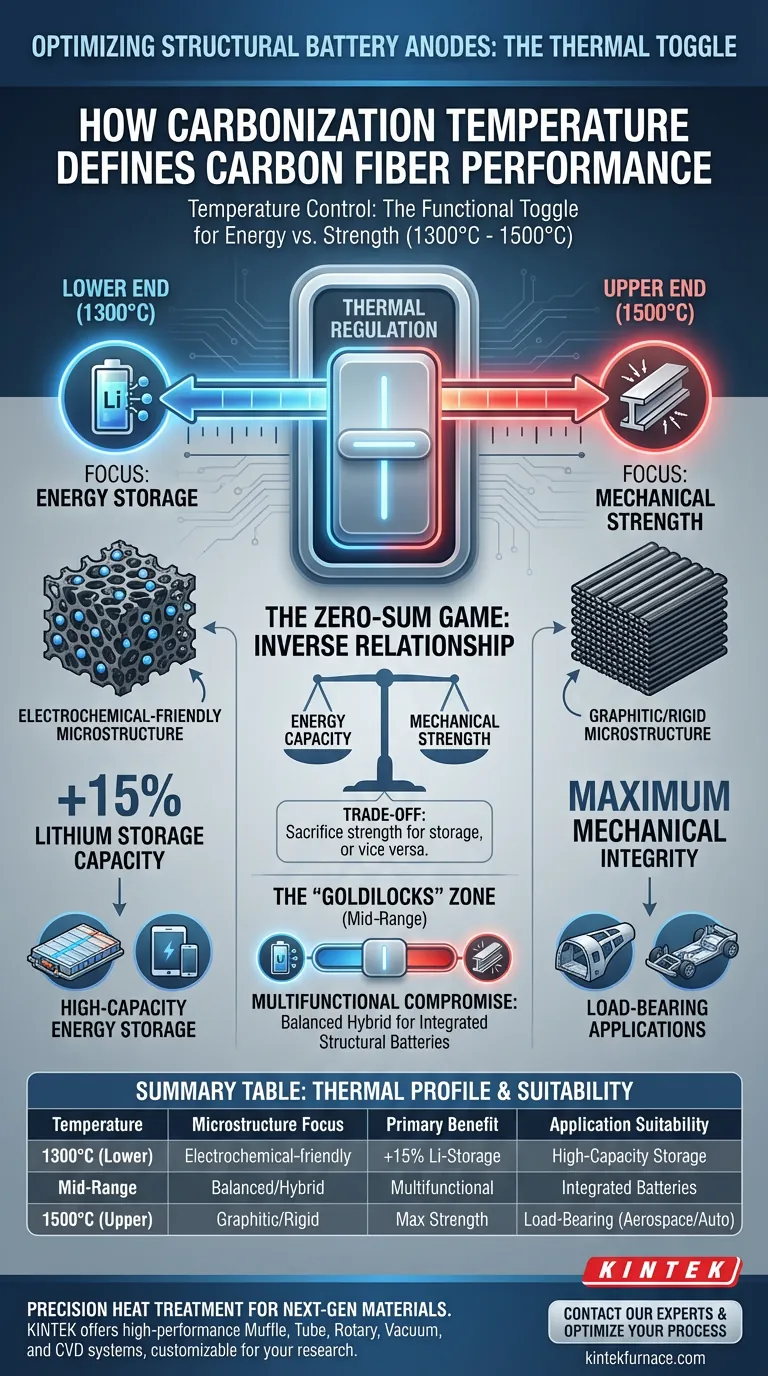

Die Temperaturregelung fungiert als funktioneller Schalter, der bestimmt, ob eine Kohlefaser hauptsächlich als tragender Balken oder als Energiespeicher fungiert. In einem Hochtemperatur-Karbonisierungsofen, insbesondere zwischen 1300 °C und 1500 °C, regelt das gewählte Wärmeprofil direkt die Mikrostruktur der Faser. Der Betrieb am unteren Ende dieses Hochtemperaturbereichs kann die elektrochemische Lithiumspeicherkapazität um etwa 15 Prozent erhöhen, während die Erhöhung der Temperatur die mechanische Steifigkeit gegenüber der Speicherkapazität priorisiert.

Im Design von Strukturbauteilen für Batterien ist die thermische Verarbeitung ein Nullsummenspiel: Sie müssen einen Teil der mechanischen Festigkeit opfern, um die Energiedichte zu erhöhen, oder umgekehrt, indem Sie die Ofentemperatur im kritischen Fenster von 1300 °C bis 1500 °C manipulieren.

Der Einfluss der thermischen Regulierung auf die Mikrostruktur

Um multifunktionale Kohlenstofffasern herzustellen – Materialien, die sowohl als Chassis als auch als Batterieanode dienen – müssen Sie die Ofenumgebung mit äußerster Präzision steuern. Das Wärmeprofil bestimmt, wie sich die innere Kohlenstoffstruktur bildet.

Der kritische Temperaturbereich

Der primäre Hebel für diese Kontrolle ist die Temperatureinstellung zwischen 1300 °C und 1500 °C.

Dieses spezifische Fenster ist der Bereich, in dem die Kohlefaser vom Vorläuferzustand in eine graphitische Struktur übergeht, die für Hochleistungsanwendungen geeignet ist.

Definition des Faserzwecks

Der Ofen "bäckt" die Faser nicht nur; er definiert ihre Identität.

Durch die Anpassung des Temperaturprofils programmieren Sie effektiv die Mikrostruktur der Faser, um in einem bestimmten physikalischen Bereich zu glänzen: Mechanik oder Elektrochemie.

Verständnis der Kompromisse

Die wichtigste Erkenntnis für einen Ingenieur ist das Verständnis der umgekehrten Beziehung zwischen Steifigkeit und Speicherung. Sie können nicht beides gleichzeitig maximieren, indem Sie nur die Temperaturregelung nutzen.

Optimierung für Energiedichte

Wenn der Ofen am unteren Ende des Hochtemperaturspektrums arbeitet, behält die Mikrostruktur Merkmale bei, die für die Wechselwirkung mit Lithiumionen vorteilhaft sind.

Dieses spezifische thermische Profil bietet einen erheblichen Vorteil: eine Steigerung der elektrochemischen Lithiumspeicherkapazität um etwa 15 Prozent.

Optimierung für strukturelle Integrität

Umgekehrt zwingt das Erreichen der oberen Grenze des Temperaturbereichs von 1300 °C–1500 °C die Mikrostruktur zu einer steiferen Ausrichtung.

Dies führt zu einer verbesserten mechanischen Festigkeit, wodurch die Faser erhebliche strukturelle Lasten tragen kann, was für Fahrzeugkarosserien oder Flugzeugrahmen unerlässlich ist.

Der Balanceakt

Die Herausforderung bei der Herstellung von Strukturbauteilen für Batterien besteht darin, die "Goldlöckchen"-Zone zu finden.

Sie müssen akzeptieren, dass eine hohe mechanische Leistung die Reichweite der Batterie einschränkt, während eine hohe Energiedichte die strukturelle Last reduziert, die das Material sicher tragen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Temperaturprofils hängt vollständig von den Leistungsanforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung liegt: Priorisieren Sie Hochtemperaturprofile im unteren Bereich, um den 15-prozentigen Gewinn an Lithiumkapazität zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Lastaufnahme liegt: Zielen Sie auf den oberen Bereich von 1300 °C–1500 °C, um die Zugfestigkeit und strukturelle Zuverlässigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Multifunktionalität liegt: Streben Sie eine Temperatur im mittleren Bereich an, die einen kalkulierten Kompromiss bietet und ausreichende Festigkeit für die Struktur bei gleichzeitig tragfähiger Batteriekapazität gewährleistet.

Die Beherrschung dieser thermischen Variable ermöglicht es Ihnen, ein Material zu entwickeln, das wirklich einem doppelten Zweck dient.

Zusammenfassungstabelle:

| Temperaturbereich | Mikrostruktur-Fokus | Hauptvorteil | Anwendungseignung |

|---|---|---|---|

| 1300 °C (unteres Ende) | Elektrochemisch freundlich | +15 % Lithiumspeicherkapazität | Hochleistungs-Energiespeicherung |

| Mittlerer Bereich | Ausgewogen/Hybrid | Multifunktionaler Kompromiss | Integrierte Struktur-Batterien |

| 1500 °C (oberes Ende) | Graphitisch/Steif | Maximale mechanische Festigkeit | Lasttragende Luft- und Raumfahrt & Auto |

| Kompromiss | Umgekehrte Beziehung | Festigkeit vs. Speicherung | Entwicklung spezifischer Ziele |

Präzisionswärmebehandlung für Materialien der nächsten Generation

Das Erreichen des perfekten Gleichgewichts zwischen mechanischer Steifigkeit und Energiedichte erfordert absolute thermische Kontrolle. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle individuell angepasst werden können, um die strengen Anforderungen der Kohlefaser-Karbonisierung und der Struktur-Batterieforschung zu erfüllen.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um den idealen Hochtemperatur-Labrennofen für Ihre einzigartigen Materialanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie stellt eine einwirkende hydraulische Presse die Qualität von Grünlingen sicher? Schlüsselfaktoren für Aluminiumverbundwerkstoffe

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Welche Umweltfaktoren können in einer Vakuumkammer kontrolliert werden? Hauptsächlich Druck, Temperatur, Luftfeuchtigkeit und Strahlung

- Warum ist ein Hochtemperatur-Sinterofen für BCZT-Keramiken entscheidend? Erzielung hoher Verdichtung und Leistung

- Was sind die Einschränkungen der PVD-Beschichtung? Herausforderungen für eine optimale Oberflächentechnik meistern

- Wie reguliert eine Aluminiumfolienmaske die Temperatur im Floating-Zone-Verfahren? Optimierung der Kristallwachstumspräzision

- Welche Bedeutung hat die sofortige Überführung frisch abgeschiedener CuO-Filme in einen 125°C heißen Ofen? Sicherstellung der Filmdichte

- Warum wird ein Labortrockenschrank für das Trocknen bei 80 °C vor dem Sintern von NASICON-Membranen verwendet? Sicherstellung der strukturellen Integrität