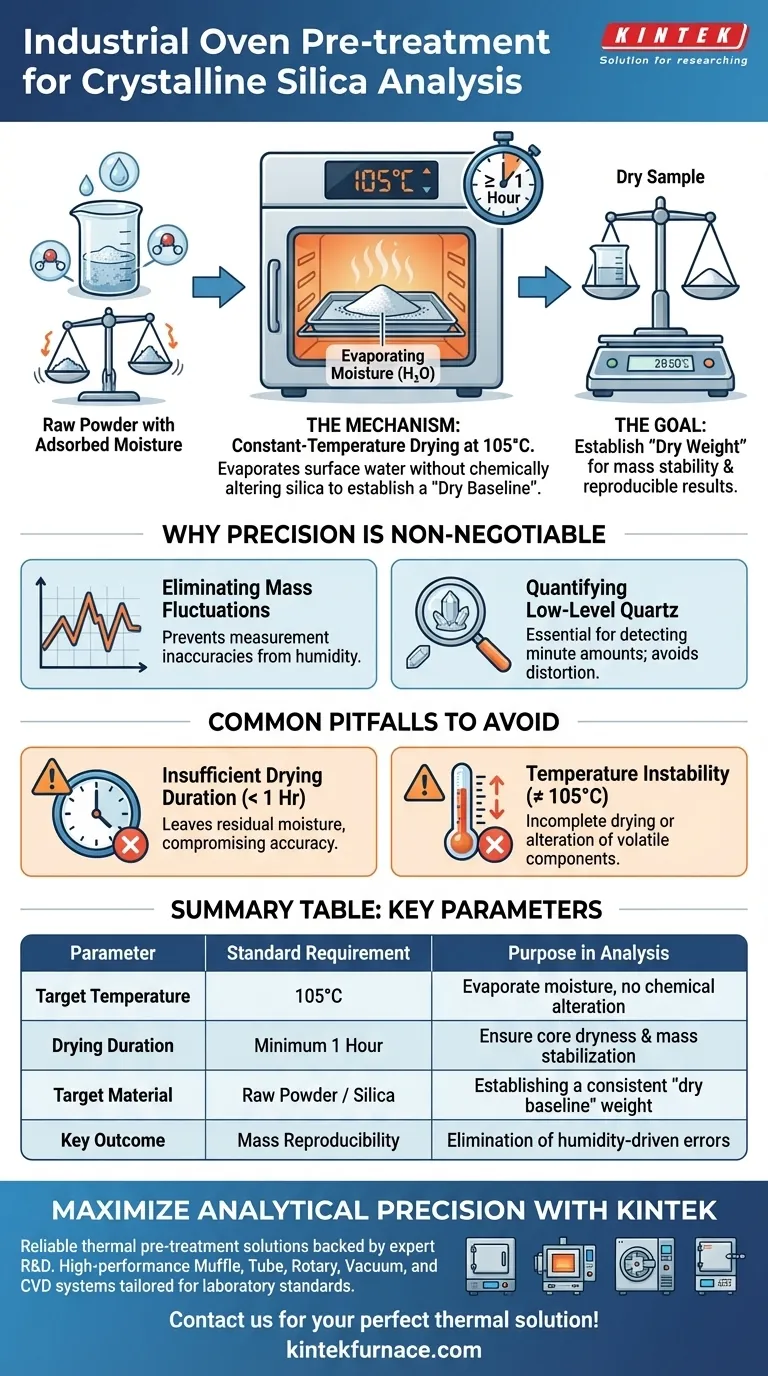

Die Hauptfunktion eines Industrieofens im Rahmen der Analyse von lungengängigem kristallinem Siliziumdioxid besteht darin, die Probenmasse durch Entfernung von adsorbierbarer Feuchtigkeit zu stabilisieren. Durch die Trocknung von Rohpulvermaterialien bei konstanter Temperatur von 105 °C für mindestens eine Stunde stellen die Analysten sicher, dass nachfolgende Berechnungen auf einem überprüfbaren, vollständig trockenen Gewicht basieren.

Schwankungen im Feuchtigkeitsgehalt sind eine Hauptfehlerquelle bei der gravimetrischen Analyse. Diese thermische Vorbehandlung schafft eine standardisierte „Trockenbasis“, die sicherstellt, dass die Massenmessungen nur das Probenmaterial und nicht die aufgenommene Umgebungsfeuchtigkeit widerspiegeln.

Der Mechanismus der Trocknung bei konstanter Temperatur

Gezielte Entfernung von adsorbierbarer Feuchtigkeit

Rohpulvermaterialien enthalten natürlich Wassermoleküle auf ihrer Oberfläche, die als adsorbierbare Feuchtigkeit bezeichnet werden. Diese Feuchtigkeit fügt der Probe je nach Luftfeuchtigkeit der Lagerumgebung ein variables Gewicht hinzu.

Der Standard von 105 °C

Um diese Feuchtigkeit effektiv abzuführen, ohne das Siliziumdioxid chemisch zu verändern, wird der Industrieofen auf eine konstante Temperatur von 105 °C eingestellt. Diese Temperatur reicht aus, um Wasser zu verdampfen und gleichzeitig die Integrität der anorganischen Probe zu erhalten.

Ermittlung des Trockengewichts

Das ultimative Ziel ist es, einen Zustand des „Trockengewichts“ zu erreichen. Durch die Eliminierung der Variablen Wasser werden die während der Analyse berechneten Massenprozente konsistent und reproduzierbar.

Warum Präzision nicht verhandelbar ist

Eliminierung von Massenschwankungen

Wenn eine Probe während der Feuchtigkeitsaufnahme gewogen wird, sind die daraus resultierenden Daten verzerrt. Die Vorbehandlung eliminiert Messungenauigkeiten, die durch diese Schwankungen verursacht werden, und ermöglicht einen echten Vergleich der Probenmasse.

Quantifizierung von Quarz in geringen Konzentrationen

Präzision wird bei der Analyse von Proben mit geringen Konzentrationen des Zielmaterials noch wichtiger. Bei der Quantifizierung von Quarz in geringen Konzentrationen können selbst geringste Mengen an verbleibender Feuchtigkeit die endgültigen Prozentwerte erheblich verfälschen.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichende Trocknungsdauer

Der Prozess erfordert eine Mindestdauer von einer Stunde, um wirksam zu sein. Eine Verkürzung dieses Zeitraums kann Restfeuchtigkeit im Zentrum der Probe hinterlassen und die Genauigkeit der gesamten Analyse beeinträchtigen.

Temperaturinstabilität

Der Ofen muss eine konstante Temperatur aufrechterhalten. Schwankungen unter 105 °C können dazu führen, dass das Pulver nicht vollständig trocknet, während übermäßige Hitze potenziell andere flüchtige Bestandteile in einer gemischten Probenmatrix verändern könnte.

Gewährleistung der analytischen Genauigkeit

Um zuverlässige Ergebnisse bei der Analyse von kristallinem Siliziumdioxid zu erzielen, ist die strikte Einhaltung des Vorbehandlungsprotokolls unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 105 °C aufrechterhält, um den Zustand jeder Probe unabhängig von der äußeren Luftfeuchtigkeit zu standardisieren.

- Wenn Ihr Hauptaugenmerk auf Empfindlichkeit liegt: Halten Sie sich strikt an die Mindestdauer von einer Stunde, um alle Feuchtigkeitsspuren zu entfernen, die die Erkennung von Quarz in geringen Konzentrationen maskieren könnten.

Die Standardisierung Ihres Trocknungsprozesses ist der wirksamste Schritt, um sicherzustellen, dass Ihre Massenberechnungen die wahre Zusammensetzung Ihres Materials widerspiegeln.

Zusammenfassungstabelle:

| Parameter | Standardanforderung | Zweck der Analyse |

|---|---|---|

| Zieltemperatur | 105 °C | Verdampfung von adsorbierbarer Feuchtigkeit ohne chemische Veränderung |

| Trocknungsdauer | Mindestens 1 Stunde | Gewährleistung der Kerntrockenheit und Massenstabilisierung |

| Zielmaterial | Rohpulver / Siliziumdioxid | Ermittlung eines konsistenten „Trockenbasis“-Gewichts |

| Wichtigstes Ergebnis | Massenreproduzierbarkeit | Eliminierung von feuchtigkeitsbedingten Messfehlern |

Maximieren Sie Ihre analytische Präzision mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeitsschwankungen Ihre Ergebnisse bei der Analyse von kristallinem Siliziumdioxid beeinträchtigen. Bei KINTEK verstehen wir, dass Genauigkeit mit einer zuverlässigen thermischen Vorbehandlung beginnt. Mit Unterstützung von Experten in F&E und erstklassiger Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf strenge Laborstandards zugeschnitten sind.

Ob Sie einen speziellen Industrieofen zum Trocknen von Proben oder einen kundenspezifischen Hochtemperatur-Ofen für die Forschung an fortschrittlichen Materialien benötigen, unsere Lösungen sind auf Stabilität und Gleichmäßigkeit ausgelegt. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Tapani Tuomi, Jussi Lyyränen. Measuring Respirable Crystalline Silica (Quartz) from Powdery Materials through Sedimentation and X-ray Diffractometry. DOI: 10.3390/toxics12040241

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie beeinflusst eine Vakuumumgebung die Genauigkeit von thermoelektrischen Leistungsmessungen für TaAs2? Sorgen Sie für Präzision in Ihrer Forschung

- Was ist Sintern im Kontext des 3D-Drucks? Erschließen Sie dichte, funktionale Teile mit Präzision

- Wie wirkt sich die Erhöhung der Temperatur in der Haltezone eines Hubbalkenofens auf Titan/Stahl-Verbundplatten aus?

- Wie stellt ein Vakuum-Thermisches-Verdampfungssystem die Qualität von Dünnschichten aus Bismuttellurid sicher? Expertenmeinungen

- Warum ist ein Vakuumexsikkator für die Untersuchung der Geopolymerporosität unerlässlich? Erreichen Sie eine präzise Materialcharakterisierung

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Wie beeinflusst die Substratvorwärmausrüstung die Bildung und Verteilung der Laves-Phase in Inconel 718?

- Wie beeinflusst die Verlängerung der Dauer der Hochtemperatur-Konstante Phase das Kornwachstum von Eisen? Maximierung der Zinkextraktion