Die Substratvorwärmausrüstung fungiert als kritischer thermischer Regler, um die Bildung der spröden Laves-Phase in Inconel 718 zu unterdrücken. Durch die Aufrechterhaltung einer Hochtemperaturumgebung innerhalb der Bildungszone reduziert die Ausrüstung die Abkühlrate des geschmolzenen Pools erheblich. Diese kontrollierte Abkühlung minimiert die Segregation von Niob (Nb) und verhindert dessen Konzentration in den Zwischenräumen zwischen den Dendriten, wo die Laves-Phase typischerweise strukturelle Schwächen verursacht.

Inconel 718 neigt aufgrund der schnellen Abkühlung, die für das Laser Powder Bed Fusion (L-PBF) charakteristisch ist, zur Bildung der spröden Laves-Phase. Die Substratvorwärmung optimiert die thermische Historie des Materials, um Niob zu dispergieren, den Laves-Gehalt zu reduzieren und die Plastizität und Zähigkeit der Legierung direkt zu verbessern.

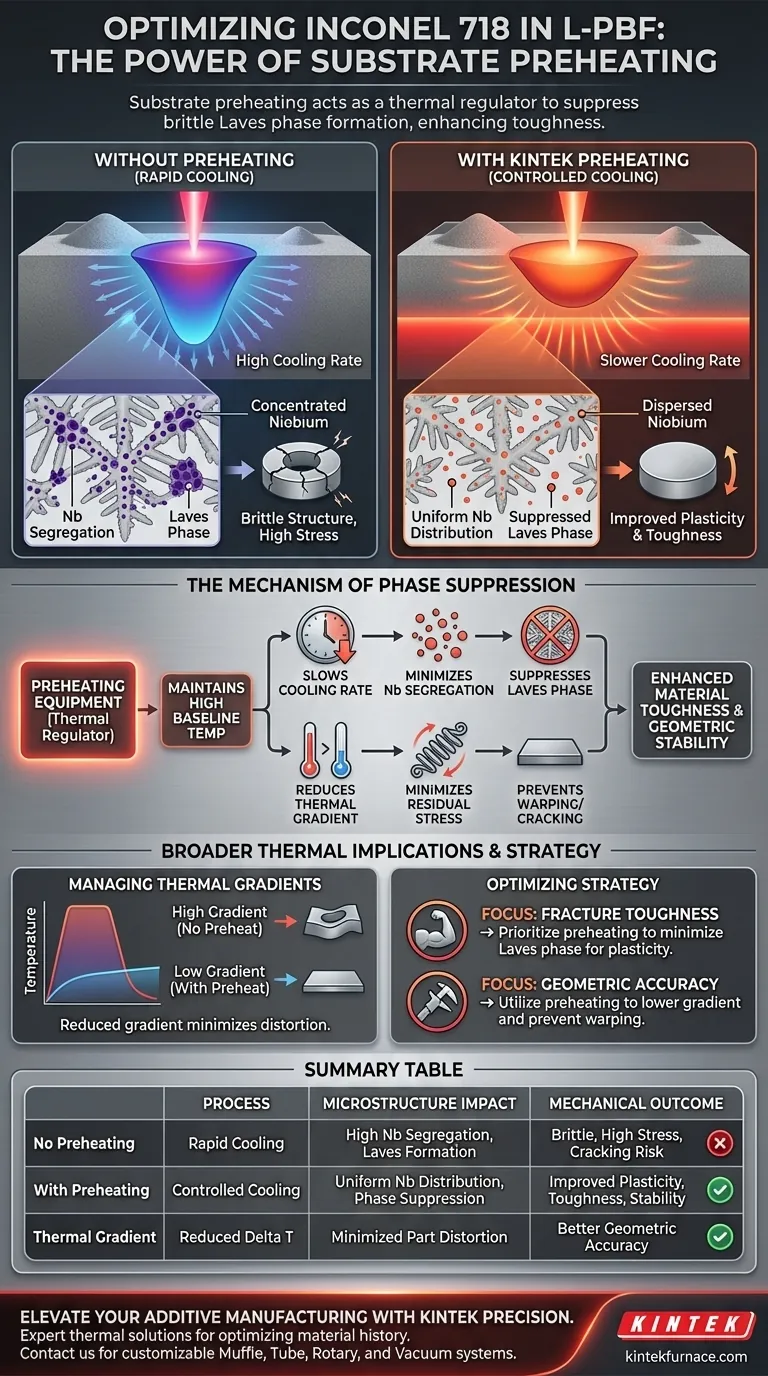

Der Mechanismus der Phasenunterdrückung

Kontrolle der Abkühlrate

Die Hauptfunktion der Vorwärmausrüstung besteht darin, die thermische Historie des Aufbaus zu verändern.

Bei Standard-L-PBF-Prozessen kühlt der geschmolzene Pool extrem schnell ab. Das Vorwärmen des Substrats hält eine höhere Grundtemperatur in der Bildungszone aufrecht, was die Abkühlrate effektiv verlangsamt.

Minimierung der Niob-Segregation

Die Bildung der Laves-Phase ist direkt mit dem Verhalten von Niob (Nb) verbunden.

Unter schnellen Abkühlbedingungen neigt Nb zur Segregation oder Aggregation in den interdendritischen Räumen (den Lücken zwischen den Kristallstrukturen). Die Vorwärmung verhindert diese Aggregation, indem sie mehr Zeit für die Diffusion ermöglicht und das Nb gleichmäßiger in der Matrix verteilt.

Verbesserung der Materialzähigkeit

Das Vorhandensein der Laves-Phase ist nachteilig, da es zu Sprödigkeit im fertigen Teil führt.

Durch die Verhinderung der Nb-Aggregation reduziert die Vorwärmung den Gesamtgehalt der Laves-Phase sowohl im direkt aufgebauten als auch im wärmebehandelten Material. Diese mikrostrukturelle Verbesserung führt zu einer direkten Erhöhung der Plastizität und Zähigkeit der Inconel 718-Legierung.

Umfassendere thermische Auswirkungen und Risiken

Management von Temperaturgradienten

Während das Hauptziel in Bezug auf die Laves-Phase die chemische Verteilung ist, befasst sich die Vorwärmung auch mit physikalischen Spannungen.

Ohne Vorwärmung erzeugt der scharfe Temperaturunterschied zwischen dem geschmolzenen Pool und dem kühleren Substrat einen steilen Temperaturgradienten. Dieser Gradient treibt die Ansammlung von Restspannungen voran, die zu Verzug oder Rissbildung des Teils führen können.

Das Risiko unzureichender Erwärmung

Das Einstellen der Vorwärmtemperatur zu niedrig (oder das Weglassen davon) setzt die Legierung thermischem Schock aus.

Wie in ergänzenden Daten zu ähnlichen Prozessen vermerkt, hilft die Aufrechterhaltung einer Temperatur um 200 °C, die Neigung zu Rissen aufgrund von Wärmeausdehnung und -kontraktion zu mindern. Für spezifische Materialien gewährleistet dies auch die Stabilität des Formgebungsprozesses und verbessert die Benetzbarkeit des Schmelzbades.

Optimierung Ihrer L-PBF-Prozessstrategie

Um die besten mechanischen Eigenschaften in Inconel 718 zu erzielen, müssen Sie die Vorwärmung als metallurgisches Werkzeug und nicht nur als Prozesshilfe betrachten.

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit liegt: Priorisieren Sie die Vorwärmung, um die Laves-Phase zu minimieren, da dies die Sprödigkeit direkt reduziert und die Plastizität des Materials verbessert.

- Wenn Ihr Hauptaugenmerk auf geometrischer Genauigkeit liegt: Nutzen Sie die Vorwärmung, um den Temperaturgradienten zu senken, was Restspannungen reduziert und Verzug oder Rissbildung während des Aufbaus verhindert.

Effektive Vorwärmung verwandelt die Mikrostruktur von Inconel 718 von einem spröden, segregierten Zustand in eine zähe, gleichmäßige Legierung.

Zusammenfassungstabelle:

| Prozessparameter | Auswirkung auf die Mikrostruktur | Mechanisches Ergebnis |

|---|---|---|

| Keine Vorwärmung | Schnelle Abkühlung, hohe Nb-Segregation, Laves-Phasenbildung | Spröde Teile, hohe Restspannung, Rissrisiko |

| Mit Vorwärmung | Kontrollierte Abkühlung, gleichmäßige Nb-Verteilung, Phasenunterdrückung | Verbesserte Plastizität, Zähigkeit und geometrische Stabilität |

| Temperaturgradient | Reduzierte Temperaturdifferenz zwischen Pool und Substrat | Minimierter Verzug und Verwerfung des Teils |

Verbessern Sie Ihre additive Fertigung mit KINTEK Precision

Lassen Sie nicht zu, dass spröde Laves-Phasen die Integrität Ihrer Inconel 718-Komponenten beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Wärmelösungen, einschließlich anpassbarer Muffel-, Rohr-, Dreh- und Vakuumsysteme, die zur Optimierung der thermischen Historie Ihres Materials entwickelt wurden. Ob Sie kritische Forschung oder industrielle Produktion betreiben, unsere Ausrüstung gewährleistet die präzise Temperaturkontrolle, die zur Verbesserung der Materialzähigkeit und zur Eliminierung von Restspannungen erforderlich ist.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Labor- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Warum Gefriertrocknung mit flüssigem Stickstoff & Vakuum für Zement- und Biomassehydratation verwenden? Mikrosruktur jetzt erhalten

- Was sind die technischen Merkmale von PVD-Anlagen (Physical Vapor Deposition) für Perowskite? Präzisionsdünnschichten

- Was ist die Bedeutung der Verwendung eines Wasserstoffätzverfahrens in einer Reaktionskammer? Beherrschung der SiC-Oberflächenvorbereitung

- Was ist die Funktion von Koks und Flussmittel beim Recycling von Lithiumbatterien? Optimierung der Metallrückgewinnung und Schlackentrennung

- Welche Art von Reaktionsumgebung ist für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern erforderlich? | KINTEK

- Was sind die Vorteile von Zirkonoxidkronen? Erzielen Sie langlebige, ästhetische und biokompatible Zahnersatzlösungen

- Welche Prozessprobleme werden durch die Verwendung eines Walking-Beam-Ofenmodells gelöst? Bewältigen Sie thermische Spannungsherausforderungen bei Verbundplatten