Anlagen für die physikalische Gasphasenabscheidung (PVD) arbeiten in Hochvakuumumgebungen, um feste Vorläufer in eine gasförmige Phase umzuwandeln, bevor sie auf einem Substrat kondensiert werden. Mithilfe von Techniken wie thermischer Verdampfung und Sputtern ermöglicht diese Ausrüstung die Herstellung von Perowskit-Dünnschichten ohne den Einsatz von flüssigen Lösungsmitteln.

Der Kernwert von PVD-Anlagen liegt in ihrer Fähigkeit, die Filmbildung von der Lösungschemie zu entkoppeln. Dies ermöglicht Forschern eine präzise Kontrolle über Schichtdicke und -dichte und eliminiert gleichzeitig die durch Lösungsmittel verursachten Schäden, die bei flüssigkeitsbasierten Verfahren häufig auftreten.

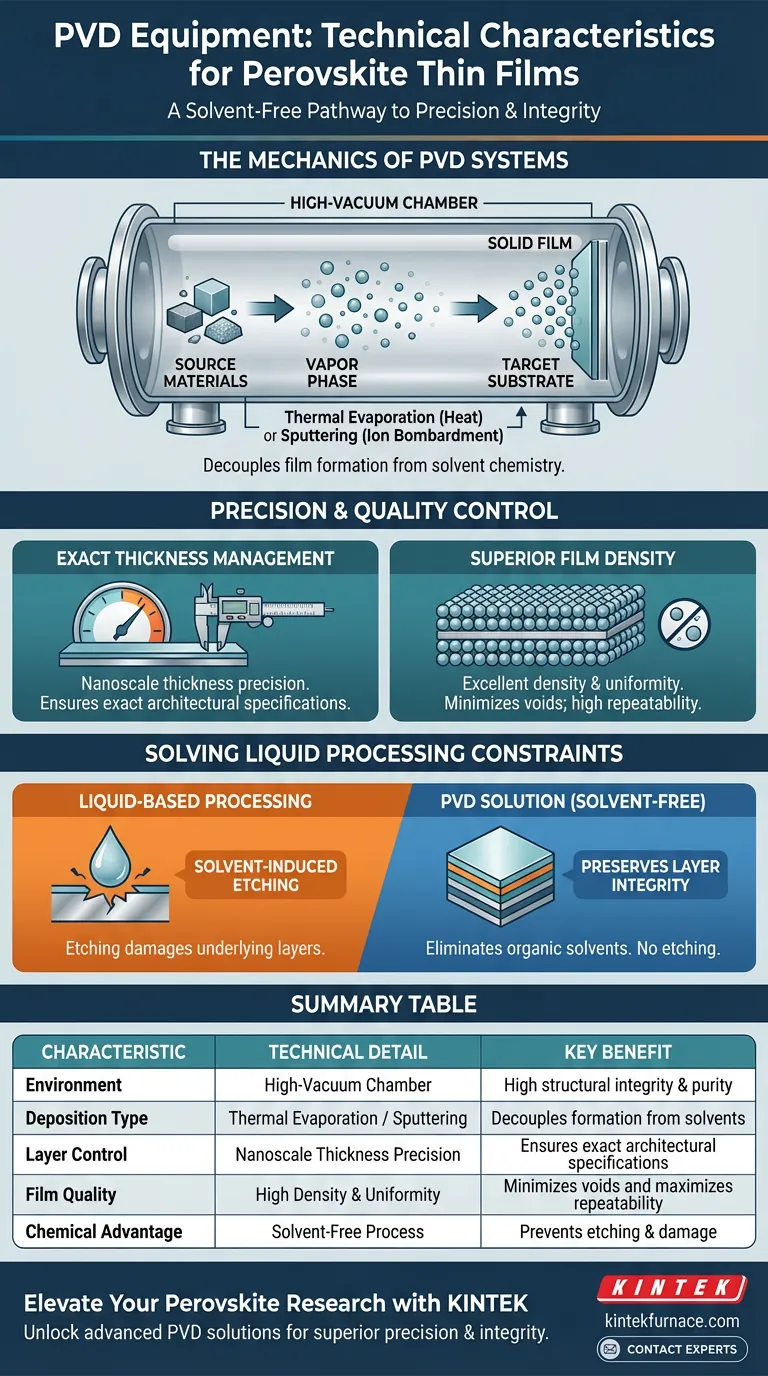

Die Mechanik von PVD-Systemen

Hochvakuum-Phasenumwandlung

Das grundlegende Merkmal von PVD-Anlagen ist die Schaffung einer Hochvakuumumgebung.

In dieser kontrollierten Kammer werden feste Ausgangsmaterialien in ein Gas umgewandelt.

Dieser Dampf wird dann so geleitet, dass er auf dem Zielsubstrat wieder kondensiert und einen Feststofffilm bildet.

Spezifische Abscheidetechniken

PVD umfasst verschiedene mechanische Ansätze, um diese Phasenänderung zu erreichen.

Thermische Verdampfung verwendet Hitze, um das Ausgangsmaterial zu verdampfen.

Sputtern nutzt Ionenbeschuss, um Material von einer Zielquelle in die Gasphase zu schleudern.

Präzision und Qualitätskontrolle

Genaue Dickenkontrolle

Einer der besonderen technischen Vorteile von PVD ist die Fähigkeit, die Geometrie des Films zu bestimmen.

Betreiber können eine präzise Kontrolle über die Dicke jeder einzelnen Dünnschichtschicht erreichen.

Diese Präzision stellt sicher, dass der endgültige Stapel exakte architektonische Spezifikationen erfüllt.

Überlegene Filmdichte und Wiederholbarkeit

Die Natur der Vakuumabscheidung führt zu Filmen mit hoher struktureller Integrität.

PVD-Verfahren erzeugen Filme, die sich durch ausgezeichnete Dichte auszeichnen und Hohlräume minimieren, die bei anderen Methoden auftreten können.

Darüber hinaus bietet der Prozess eine hohe Wiederholbarkeit und gewährleistet konsistente Ergebnisse über mehrere Fertigungsdurchläufe hinweg.

Lösung von Einschränkungen bei der Flüssigverarbeitung

Der lösungsmittelfreie Vorteil

PVD-Anlagen verändern die Chemie der Herstellung grundlegend, indem sie organische Lösungsmittel eliminieren.

Dies ermöglicht die Verarbeitung von Materialien, die sonst empfindlich auf chemische Auflösung reagieren könnten.

Verhindern von lösungsmittelinduzierter Ätzung

Ein kritisches Problem beim Aufbau von mehrschichtigen Perowskit-Bauteilen sind Schäden, die durch Lösungsmittel verursacht werden.

Flüssigkeitsbasierte Verfahren führen häufig zu einer lösungsmittelinduzierten Ätzung, bei der die Anwendung einer neuen Schicht die darunter liegende Schicht auflöst oder beschädigt.

PVD vermeidet dieses Problem vollständig und bewahrt die Integrität der darunter liegenden Schichten während der Abscheidung nachfolgender Filme.

Die richtige Wahl für Ihr Ziel treffen

PVD-Anlagen bieten eine Reihe von spezifischen Fähigkeiten für Forscher, die Wert auf strukturelle Kontrolle und chemische Stabilität legen.

- Wenn Ihr Hauptaugenmerk auf architektonischer Präzision liegt: Nutzen Sie PVD für seine Fähigkeit, die Schichtdicke streng zu kontrollieren und eine hohe Filmdichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Integrität von Mehrschichtsystemen liegt: Wählen Sie PVD, um organische Lösungsmittel zu eliminieren und die bei flüssigkeitsbasierten Verfahren inhärenten Ätzprobleme zu vermeiden.

Durch die Eliminierung von Lösungsmitteln aus der Gleichung bietet PVD einen robusten Weg zu hochwertigen, reproduzierbaren Perowskit-Filmen.

Zusammenfassungstabelle:

| Merkmal | Technische Details | Hauptvorteil |

|---|---|---|

| Umgebung | Hochvakuumkammer | Hohe strukturelle Integrität & Reinheit |

| Abscheidungstyp | Thermische Verdampfung / Sputtern | Entkoppelt Filmbildung von Lösungschemie |

| Schichtkontrolle | Präzision der Dicke im Nanometerbereich | Gewährleistet exakte architektonische Spezifikationen |

| Filmqualität | Hohe Dichte & Gleichmäßigkeit | Minimiert Hohlräume und maximiert die Wiederholbarkeit |

| Chemisches Vorteile | Lösungsmittelfreier Prozess | Verhindert Ätzung und Beschädigung darunter liegender Schichten |

Erweitern Sie Ihre Perowskit-Forschung mit KINTEK

Erschließen Sie überlegene architektonische Präzision und Mehrschichtintegrität mit den fortschrittlichen PVD-Lösungen von KINTEK. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir leistungsstarke Vakuum-, CVD- und spezialisierte Dünnschichtsysteme, die auf die individuellen Anforderungen Ihres Labors zugeschnitten sind. Ob Sie die Produktion von Solarzellen skalieren oder grundlegende Materialwissenschaft betreiben, unsere anpassbaren Hochtemperatur- und Vakuumgeräte gewährleisten reproduzierbare, lösungsmittelfreie Ergebnisse.

Bereit, lösungsmittelinduzierte Ätzungen zu eliminieren und hochdichte Filme zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung

- Welche Vorteile bietet die Kippspiegeltechnologie für das Wachstum von Kristallen mit großem Durchmesser? Erreichen Sie Skalierbarkeit & Reinheit

- Wie unterstützt eine temperaturkontrollierte experimentelle Plattform das Testen der Stabilität von Mn3O4-Memristoren?

- Warum wird Kohlendioxid zur In-situ-Vergasungsregenerierung von NiCuCe-Katalysatoren verwendet? Verbesserung der Katalysatorlebensdauer

- Warum einen Vakuumtrockenschrank für Ti3C2 MXene@NiS oder Co4S3 verwenden? Oxidation verhindern und Katalysatorintegrität bewahren

- Wie trägt ein Rotationsverdampfer zur Konzentrationsphase von TiO2- und ZrO2-Pasten bei? Präzise Viskosität erreichen

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist der Hauptzweck der Verwendung eines Argon-Gas-Spülprozesses bei der Abfallpyrolyse? Sicherstellung einer reinen Zersetzung