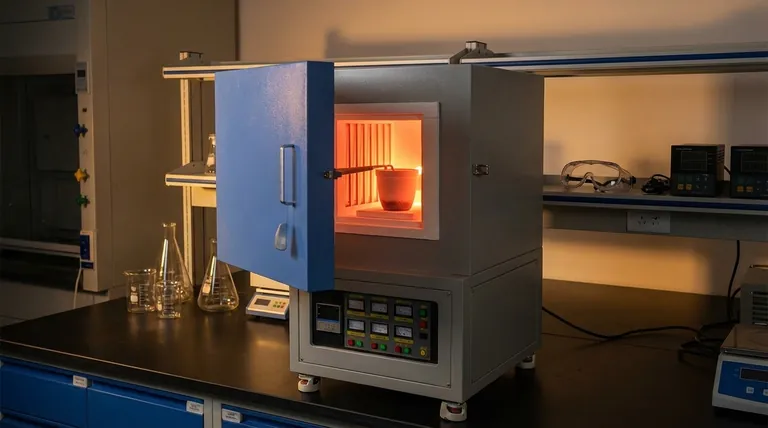

Die Hauptfunktion eines industriellen Elektroofens bei der Herstellung von Phosphatglas (PBG) besteht darin, eine streng kontrollierte thermische Umgebung bereitzustellen, die spezifische chemische und physikalische Übergänge bewirkt. Er schmilzt das Material nicht nur; er führt ein mehrstufiges Heizprofil aus, das darauf ausgelegt ist, die Rohcharge zu reinigen und durch Konvektion eine vollständige chemische Homogenität zu gewährleisten.

Der Elektroofen fungiert als Präzisionsreaktor. Seine Rolle geht über die Verflüssigung hinaus und umfasst die kritische Entfernung flüchtiger Verunreinigungen und die mechanische Vermischung der Komponenten durch Wärmeströmungen, um sicherzustellen, dass das Endglas gleichmäßig und fehlerfrei ist.

Die zweistufige thermische Verarbeitungsstrategie

Um die Funktion des Ofens zu verstehen, muss man das spezifische Temperaturprofil betrachten, das er ausführt. Der Prozess unterscheidet sich vom einfachen Erhitzen; es handelt sich um einen gestuften Betrieb.

Stufe 1: Entfernung flüchtiger Stoffe und Reinigung

Der Ofen zielt typischerweise auf ein anfängliches Plateau von 500 °C ab.

Bei dieser spezifischen Temperatur liegt der Fokus noch nicht auf dem Schmelzen des Silikat- oder Phosphatnetzwerks, sondern auf der Reinigung.

Die Hitze bewirkt die Freisetzung von flüchtigen Nebenprodukten, insbesondere Ammoniak und Wasser, aus den Rohmaterialien. Diese "Entgasungsphase" ist entscheidend, um Blasen oder strukturelle Schwächen im Endglas zu vermeiden.

Stufe 2: Hochtemperatur-Schmelzen

Nachdem die flüchtigen Stoffe entfernt wurden, erhöht der Ofen die Temperatur auf 1000 °C.

Das Material wird für eine bestimmte Dauer, typischerweise 60 Minuten, bei dieser Spitzentemperatur gehalten.

Diese anhaltende Hitze gewährleistet den vollständigen Übergang der Rohcharge von fest zu flüssig und bricht die kristallinen Strukturen der Inhaltsstoffe auf.

Erreichung der Homogenität durch Konvektion

Die Funktion des Ofens umfasst sowohl das Mischen als auch das Erhitzen.

Durch die Aufrechterhaltung hoher Temperaturen erleichtert der Ofen die thermische Konvektion innerhalb des Tiegels.

Diese natürlichen Strömungen innerhalb der geschmolzenen Flüssigkeit mischen die chemischen Komponenten physikalisch und stellen sicher, dass die Zusatzstoffe gleichmäßig in der Glasmatrix verteilt werden.

Kritische Prozessbeschränkungen

Obwohl der Ofen ein robustes Werkzeug ist, hängt die Qualität des Ergebnisses von der Einhaltung der spezifischen Einschränkungen des Prozesses ab.

Die Notwendigkeit der Haltezeit

Man kann nicht einfach 1000 °C erreichen und das Glas sofort abkühlen.

Die 60-minütige Haltezeit ist eine nicht verhandelbare Einschränkung, die erforderlich ist, damit die thermische Konvektion ihre Arbeit verrichten kann.

Eine Verkürzung dieses Zeitfensters führt zu einem "streifigen" oder "schlierenartigen" Glas, bei dem die chemische Zusammensetzung von Millimeter zu Millimeter variiert.

Risiken der Temperaturstaffelung

Die Aufheizrate zwischen 500 °C und 1000 °C muss sorgfältig gesteuert werden.

Wenn der Ofen die 500 °C-Stufe verlässt, bevor Ammoniak und Wasser vollständig ausgetrieben sind, werden diese Gase in der viskosen Schmelze eingeschlossen.

Dies führt zu permanenten Einschlüssen und Blasen, die die optische und strukturelle Integrität des PBG zerstören.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Ofenprotokolle für Phosphatglas bestimmen Ihre Prioritäten Ihre Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie die Dauer und Stabilität der 500 °C-Stufe, um eine absolute Entfernung von Wasser und Ammoniak vor Beginn des Schmelzvorgangs zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Stellen Sie sicher, dass Sie die 60-minütige Haltezeit bei 1000 °C strikt einhalten, um die Auswirkungen der thermischen Konvektionsmischung zu maximieren.

Der Erfolg bei der Herstellung von PBG beruht darauf, den Ofen nicht nur als Heizgerät, sondern als Instrument für präzises chemisches Management zu betrachten.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Dauer | Hauptfunktion |

|---|---|---|---|

| Reinigung | 500 °C | Bis zur Entgasung | Entfernung von Ammoniak- und Wasserflüchtigen |

| Schmelzen | 1000 °C | Übergang | Vollständige Verflüssigung der Rohcharge |

| Homogenisierung | 1000 °C | 60 Minuten | Mischen durch thermische Konvektionsströme |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen fehlerhaftem Glas und einer Hochleistungs-Phosphatmatrix. KINTEK bietet die fortschrittliche Heiztechnologie, die für die rigorose PBG-Fertigung erforderlich ist.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Haltezeit und Temperaturstaffelung zu erfüllen.

Bereit, Ihre Glasherstellungsprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Referenzen

- Ragab Mahani, Ahlam M. Fathi. Electrical, optical, and electrochemical performances of phosphate-glasses-doped with ZnO and CuO and their composite with polyaniline. DOI: 10.1038/s41598-023-51065-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Was ist der Zweck der Zugabe von Calciumfluorid (CaF2) bei der Magnesiumproduktion? Beschleunigen Sie Ihre Vakuum-Karbothermische Reduktion

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Warum ist ein schneller Abkühlprozess für BZSM-Nanophosphore notwendig? Geheimnisse der metastabilen Phasenerhaltung

- Warum ist ein Vakuum-Aufdampfsystem im Labor für die Herstellung von Elektroden in Hochleistungs-Solarzellen unerlässlich?

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Was ist die Eindringtiefe und wie beeinflusst sie das Induktionserwärmen? Frequenzsteuerung für präzise Hitze