Das Elektroschlacke-Umschmelzen (ESR) verfeinert grundlegend die innere Struktur von H13-Stahl, um seine mechanische Leistung zu optimieren. Durch die Steuerung des Abkühlprozesses hemmt ESR gezielt die Vergröberung großer primärer Carbonitride und reduziert die Entmischung von Elementen erheblich. Dies führt zu einem Material mit überlegenen isotropen Eigenschaften, was bedeutet, dass es in allen Richtungen gleichmäßige Festigkeit und Zähigkeit aufweist.

Der Kernwert des Elektroschlacke-Umschmelzens liegt in seiner Fähigkeit, das Wachstum großer, schädlicher Carbonitridpartikel durch präzise Abkühlraten zu unterdrücken. Dies schafft eine sauberere, homogenere Mikrostruktur, die für Hochleistungsanwendungen unerlässlich ist.

Die Mechanik der mikrostrukturellen Verfeinerung

Um zu verstehen, warum ESR die Verteilung von Carbonitriden verbessert, muss man sich ansehen, wie der Stahl verarbeitet wird.

Der sekundäre Raffinationsprozess

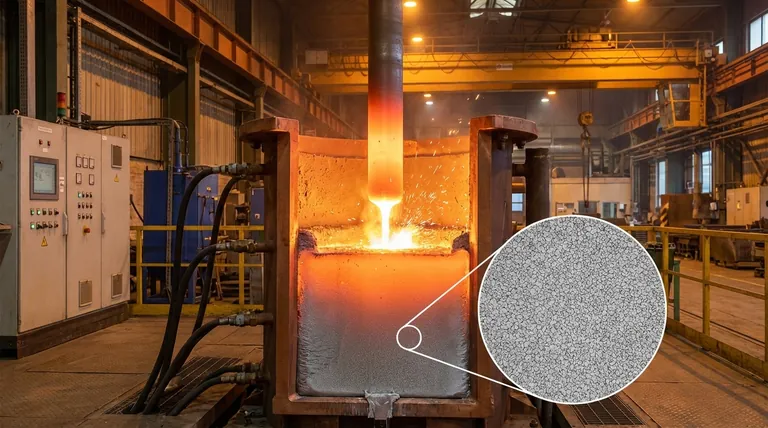

ESR wird als sekundärer Raffinationsprozess definiert. Eine Verbrauchselektrode aus dem Grundstahl wird durch die Widerstandswärme geschmolzen, die in einem leitfähigen Schlackenbad erzeugt wird.

Reinigung durch Schlacke

Wenn das Metall schmilzt, durchlaufen die Tropfen diese Schlackeschicht. Dieser Durchgang filtert den Stahl und reinigt die Metalltropfen weiter, bevor sie erstarren.

Kontrollierte Erstarrung

Der Prozess verwendet eine spezielle Form mit spezifischen Kühleigenschaften. Diese kontrollierte Umgebung ist der entscheidende Faktor, der die endgültige Anordnung der inneren Komponenten des Stahls bestimmt.

Auswirkungen auf Carbonitride und Entmischung

Die spezifische Kühlung durch ESR adressiert direkt die häufigsten Defekte, die bei der Standardproduktion von H13-Stahl auftreten.

Hemmung des Partikelwachstums

Beim Standardgießen können Carbonitride zu großen, spröden Aggregaten heranwachsen. ESR hemmt die Vergröberung großer primärer Carbonitride und hält diese Partikel klein und gut verteilt.

Reduzierung der Entmischung von Elementen

Bei vielen Stahlherstellungsprozessen neigen chemische Elemente während der Abkühlung dazu, sich zu trennen oder zu "entmischen". ESR reduziert diese Entmischung von Elementen erheblich und gewährleistet eine konsistente chemische Zusammensetzung im gesamten Barren.

Erreichen isotroper Eigenschaften

Die Kombination aus feiner Carbonitridverteilung und reduzierter Entmischung verbessert die isotropen Eigenschaften von H13-Stahl. Dies stellt sicher, dass sich das Material unabhängig von der Richtung der Beanspruchung oder Last vorhersehbar verhält.

Verständnis der Prozessimplikationen

Obwohl die Vorteile erheblich sind, ist es wichtig, die Natur des Prozesses zu erkennen.

Zusätzliche Prozessanforderungen

ESR ist ein sekundärer Schritt, was bedeutet, dass er nach der ursprünglichen Herstellung der Stahlelektrode stattfindet. Er erfordert spezielle Ausrüstung zur Aufrechterhaltung des Schlackenbades und zur Steuerung der Widerstandswärme, die für das Umschmelzen erforderlich ist.

Abhängigkeit von den Abkühlraten

Der Erfolg der Carbonitridverteilung hängt stark von den spezifischen Kühleigenschaften der Form ab. Abweichungen in diesem Kühlprofil könnten die Hemmung der Partikelvergröberung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von Materialien für kritische Anwendungen ermöglicht das Verständnis des Einflusses von ESR auf H13-Stahl eine bessere Entscheidungsfindung.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Zähigkeit liegt: Priorisieren Sie ESR-verarbeiteten H13, um sicherzustellen, dass große primäre Carbonitride minimiert werden, wodurch potenzielle Bruchstellen reduziert werden.

- Wenn Ihr Hauptaugenmerk auf multidirektionaler Festigkeit liegt: Wählen Sie ESR-Stahl, um seine verbesserten isotropen Eigenschaften zu nutzen, die sich aus der reduzierten Entmischung von Elementen ergeben.

Durch die Nutzung des Elektroschlacke-Umschmelzens stellen Sie sicher, dass der H13-Stahl die für Hochspannungsanwendungen erforderliche mikrostrukturelle Gleichmäßigkeit erreicht.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des ESR-Prozesses auf H13-Stahl |

|---|---|

| Wachstum von Carbonitriden | Hemmt die Vergröberung großer primärer Partikel |

| Verteilung von Elementen | Reduziert die chemische Entmischung erheblich |

| Innere Struktur | Erzielt eine sauberere, homogenere Mikrostruktur |

| Mechanische Qualität | Bietet überlegene isotrope (multidirektionale) Eigenschaften |

| Reinigungsmethode | Filtration von Metalltropfen durch ein leitfähiges Schlackenbad |

Verbessern Sie Ihre Materialleistung mit KINTEK

Möchten Sie die mikrostrukturelle Integrität Ihrer Hochleistungslegierungen optimieren? Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte thermische Lösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle für Ihre einzigartigen Materialverarbeitungsbedürfnisse anpassbar sind.

Ob Sie H13-Stahl veredeln oder fortschrittliche Keramiken entwickeln, unsere präzisen Labor-Hochtemperaturöfen gewährleisten die kontrollierte Erstarrung und die notwendigen Heizumgebungen für überlegene isotrope Eigenschaften. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und zu sehen, wie unsere Expertentechnologie Präzision in Ihr Labor oder Ihre Produktionslinie bringen kann.

Referenzen

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Wie beeinflusst ein präzises Kohlendioxid-Gasfluss-Regelsystem die Ausfällung von hochreinem Lithiumcarbonat?

- Was sind die prozesstechnischen Vorteile der Verwendung von Templatsynthese zur Herstellung von Zinkselenid (ZnSe)?

- Wie steuern Präzisions-Elektrotrockenschränke die Ausfällung von verstärkenden Phasen in recycelten Aluminiumlegierungen?

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Was sind die Vorteile der Verwendung eines Korundtigels mit Graphitmantel beim Schmelzen von AlV55-Legierungen? Sicherstellung reiner Legierungen