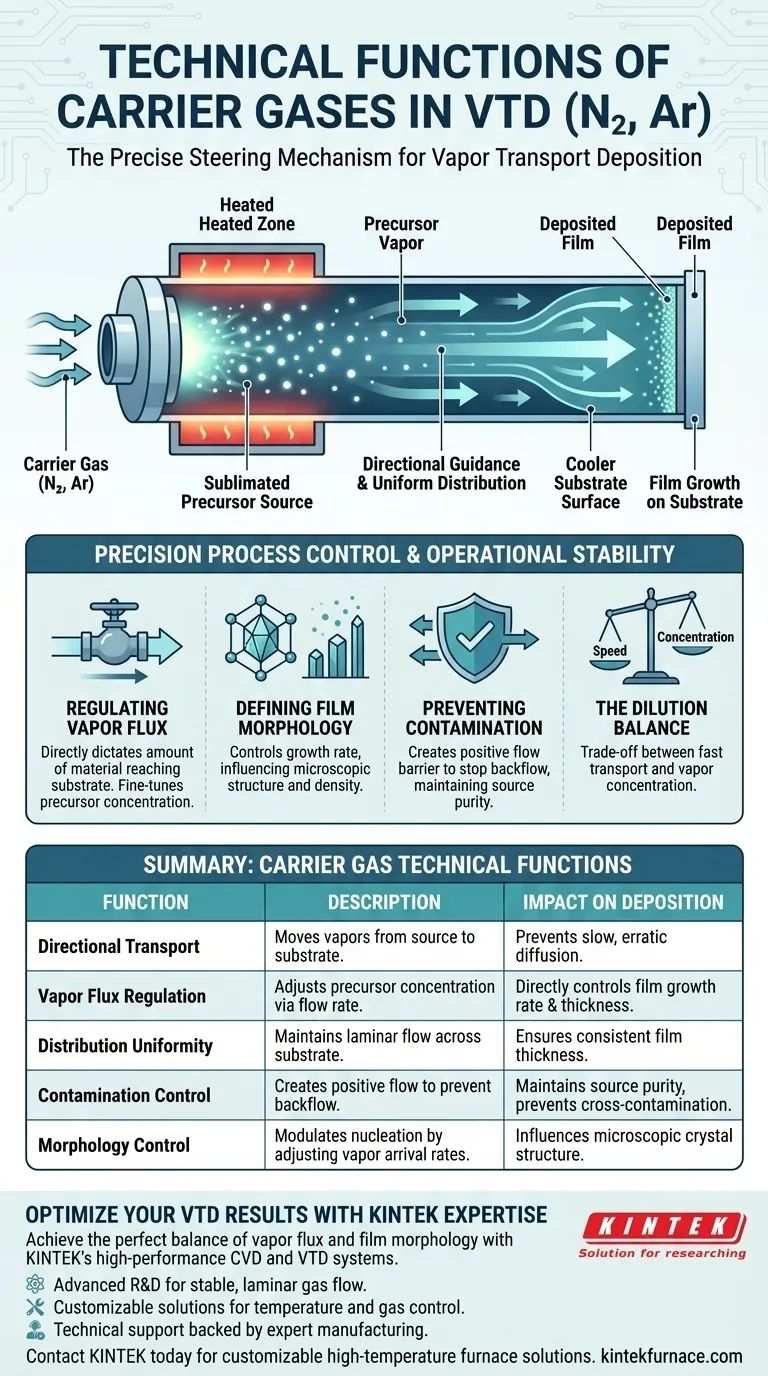

Trägergase dienen als präzises Steuermechanismus des Abscheidungsprozesses. In der Vapor Transport Deposition (VTD) fungieren inerte Gase wie Stickstoff (N2) oder Argon (Ar) hauptsächlich sowohl als Transportmedium als auch als Verdünnungsmittel für sublimierte Vorläuferdämpfe. Sie sind technisch dafür verantwortlich, Dämpfe effizient von der Quelle zum Substrat zu transportieren und gleichzeitig die Regulierung der Abscheidungsumgebung zu ermöglichen.

Durch die Steuerung des Trägergases steuern Sie direkt die Dichte und Geschwindigkeit des zum Substrat gelangenden Dampfes. Dies macht den Gasfluss zum primären Hebel für die Bestimmung der Wachstumsrate, der strukturellen Morphologie und der Gesamtkonsistenz des Films.

Die Mechanik des Dampftransports

Richtungsführung

Die grundlegende Rolle des Trägergases ist der gerichtete Transport. Es transportiert physikalisch sublimierte Vorläuferdämpfe von der Quellzone zur kühleren Substratoberfläche. Ohne diesen angetriebenen Fluss wäre die Dampfbewegung auf Diffusion angewiesen, die für eine kontrollierte Abscheidung oft zu langsam oder unregelmäßig ist.

Gewährleistung einer gleichmäßigen Verteilung

Über die einfache Bewegung hinaus unterstützt das Gas die gleichmäßige Verteilung des Dampfes. Durch die Aufrechterhaltung eines laminaren oder kontrollierten Strömungsprofils stellt das Gas sicher, dass sich das Vorläufermaterial gleichmäßig über das gesamte Substrat verteilt. Dies ist entscheidend für eine gleichmäßige Filmdicke über die gesamte Probenfläche.

Präzise Prozesssteuerung

Regulierung des Dampfflusses

Die Durchflussrate des Trägergases bestimmt direkt den Dampffluss – die Menge an Material, die pro Zeiteinheit das Substrat erreicht. Durch Anpassung dieses Flusses können Sie die Konzentration des Vorläufers in der Reaktionskammer feinabstimmen. Dies ermöglicht eine dynamische Steuerung der Menge an Material, die zu einem bestimmten Zeitpunkt für die Abscheidung zur Verfügung steht.

Definition der Film-Morphologie

Da das Trägergas den Fluss steuert, reguliert es folglich die Filmwachstumsrate. Die Geschwindigkeit, mit der Material ankommt, bestimmt, wie der Film keimt und wächst. Eine präzise Steuerung des Gasflusses ermöglicht es Ingenieuren, die mikroskopische Struktur (Morphologie) des fertigen Films zu beeinflussen.

Betriebsstabilität und Kompromisse

Verhinderung von Kontamination

Eine kritische, oft übersehene Funktion des Trägergases ist die Verhinderung von Vorläufer-Rückfluss. Ein kontinuierlicher positiver Fluss erzeugt eine Barriere, die verhindert, dass nachgeschaltete Dämpfe oder Reaktionsnebenprodukte zurück in den Quellbereich driften. Dies erhält die Reinheit des Ausgangsmaterials und verhindert eine Kreuzkontamination innerhalb des Systems.

Das Verdünnungsgleichgewicht

Während höhere Durchflussraten die Transportgeschwindigkeit verbessern, wirkt das Trägergas auch als Verdünnungsmittel. Es gibt einen Kompromiss zwischen dem schnellen Transport von Material und der zu starken Verdünnung der Dampfkonzentration. Das Finden der richtigen Balance ist notwendig, um eine effiziente Abscheidungsrate aufrechtzuerhalten, ohne das Substrat mit Material zu unterversorgen.

Optimierung Ihrer Abscheidungsstrategie

Um qualitativ hochwertige Filme zu erzielen, müssen Sie das Trägergas als variables Werkzeug und nicht als statische Einstellung betrachten.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Priorisieren Sie eine stabile, optimierte Durchflussrate, die sicherstellt, dass der Dampf progressiv und gleichmäßig über die Substratoberfläche ohne Turbulenzen verteilt wird.

- Wenn Ihr Hauptaugenmerk auf der Morphologiekontrolle liegt: Verwenden Sie die Gasdurchflussrate, um den Dampffluss zu modulieren, ihn zu verlangsamen oder zu beschleunigen, um die Kristallstruktur und Wachstumsdichte des Films zu beeinflussen.

Die Beherrschung der Dynamik Ihres Trägergases ist unerlässlich, um die physikalischen Eigenschaften Ihres abgeschiedenen Materials streng zu kontrollieren.

Zusammenfassungstabelle:

| Technische Funktion | Beschreibung | Auswirkung auf die Abscheidung |

|---|---|---|

| Gerichteter Transport | Bewegt sublimierte Dämpfe von der Quelle zum Substrat. | Verhindert Abhängigkeit von langsamer/unregelmäßiger Diffusion. |

| Regulierung des Dampfflusses | Passt die Vorläuferkonzentration über die Durchflussrate an. | Steuert direkt die Filmwachstumsrate und -dicke. |

| Gleichmäßige Verteilung | Aufrechterhaltung eines laminaren Flusses über das Substrat. | Gewährleistet eine gleichmäßige Filmdicke über die Probe. |

| Kontaminationskontrolle | Erzeugt einen positiven Fluss, um Dampfrückfluss zu verhindern. | Erhält die Quellreinheit und verhindert Kreuzkontamination. |

| Morphologiekontrolle | Moduliert die Keimbildung durch Anpassung der Dampfankunftsraten. | Beeinflusst die mikroskopische Kristallstruktur des Films. |

Optimieren Sie Ihre VTD-Ergebnisse mit KINTEK Expertise

Das Erreichen des perfekten Gleichgewichts zwischen Dampffluss und Film-Morphologie erfordert präzisionsgefertigte Ausrüstung. KINTEK bietet Hochleistungs-CVD- und Vapor-Transport-Depositionssysteme, die speziell für die Handhabung komplexer Gasdynamiken entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Fortschrittliche F&E: Systeme, die für einen stabilen, laminaren Gasfluss entwickelt wurden, um eine überlegene Filmgleichmäßigkeit zu gewährleisten.

- Anpassbare Lösungen: Unsere Muffel-, Rohr- und Vakuumöfen sind auf Ihre spezifischen Temperatur- und Gassteuerungsanforderungen zugeschnitten.

- Technischer Support: Unterstützt durch fachmännische Fertigung, um Ihnen bei der Beherrschung des Vorläufertransports und der Abscheidungsraten zu helfen.

Sind Sie bereit, Ihre Materialforschung auf die nächste Stufe zu heben? Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors an Hochtemperaturöfen zu besprechen und die perfekte, anpassbare Lösung für Ihre einzigartige Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine präzise Steuerung der Aufheizrate notwendig? Meistern Sie die Aktivkohle-Wärmebehandlung mit KINTEK

- Wie wird Spark Plasma Sintering (SPS)-Ausrüstung in f-TEGs eingesetzt? Verbesserung der Stabilität der Alpha-Mg3Bi2-Grenzfläche

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für MnMgPO4@C3N4? Erhaltung der Integrität des Photokatalysators

- Was sind die Hauptanwendungen von Vakuumkammern? Präzision in Forschung und Fertigung freisetzen

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von Materialien für Fluorid-Ionen-Batterien? Sicherstellung der Reinheit

- Was sind die beiden Schlüsselphänomene, die für das Verständnis der Induktionserwärmung unerlässlich sind? Beherrschen Sie die Kernprinzipien

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks zur Reinigung von Zinkoxid-Nanopartikeln? Überlegene Materialqualität

- Was ist die Hauptaufgabe eines Industrieofens bei der Vorbereitung von chitosanmodifizierten Bodenproben?