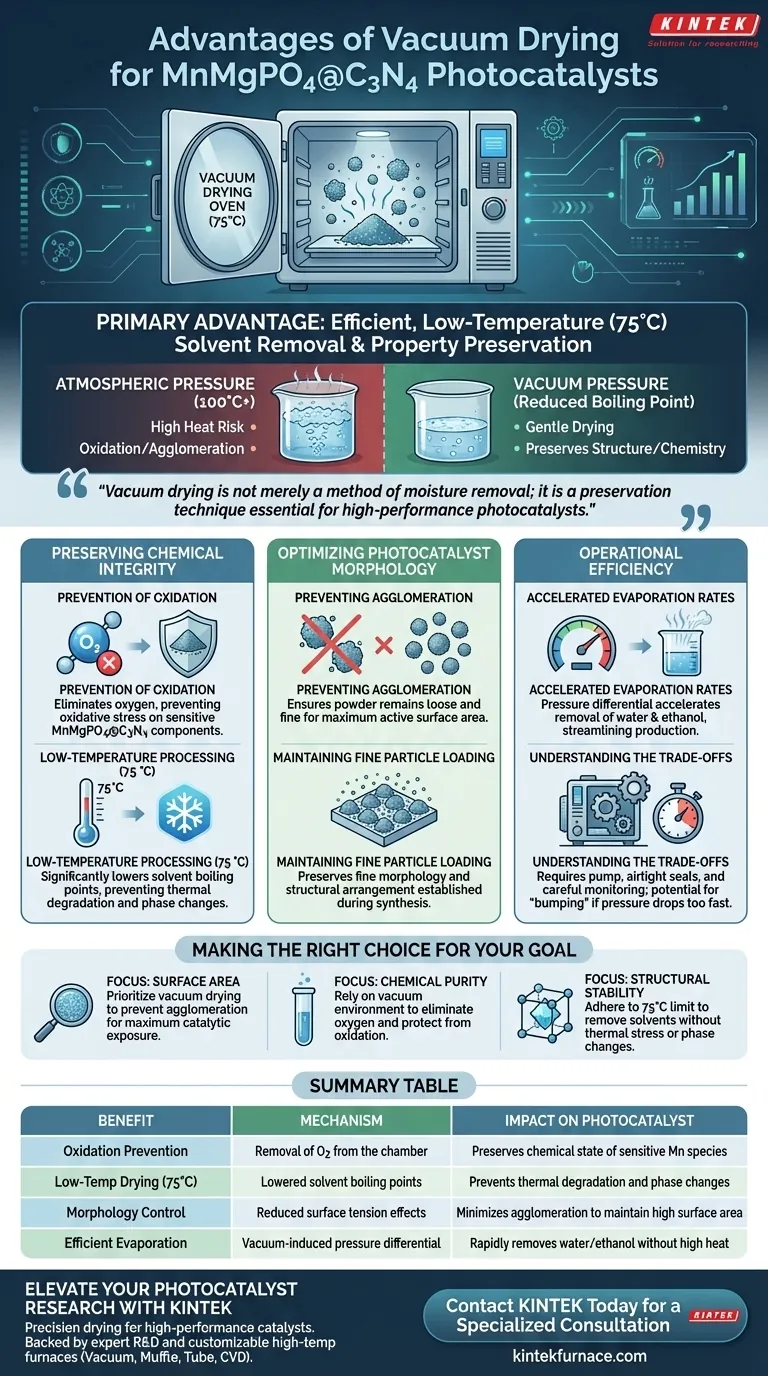

Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks für MnMgPO4@C3N4-Photokatalysatorpulver ist die Fähigkeit, Lösungsmittel wie Wasser und Ethanol bei einer moderaten Temperatur von 75 °C effizient zu entfernen.

Durch die Senkung des Umgebungsdrucks reduziert der Ofen den Siedepunkt dieser Flüssigkeiten und beschleunigt deren Verdampfung, ohne das Verbundmaterial übermäßiger Hitze auszusetzen. Diese Methode wurde speziell entwickelt, um die empfindlichen strukturellen und chemischen Eigenschaften des Photokatalysators zu erhalten.

Kernbotschaft Die Vakuumtrocknung ist nicht nur eine Methode zur Feuchtigkeitsentfernung; sie ist eine Konservierungstechnik, die für Hochleistungs-Photokatalysatoren unerlässlich ist. Indem die Trocknungsgeschwindigkeit von hoher Hitze entkoppelt wird, werden Oxidation und Agglomeration verhindert, wodurch sichergestellt wird, dass die MnMgPO4-Partikel gleichmäßig verteilt und chemisch aktiv auf dem C3N4-Substrat bleiben.

Erhaltung der chemischen Integrität

Verhinderung von Oxidation

Der kritischste chemische Vorteil der Vakuumtrocknung ist die Entfernung von Sauerstoff aus der Trocknungsumgebung.

MnMgPO4@C3N4-Komposite sind empfindlich gegenüber oxidativem Stress, der den chemischen Zustand der Komponenten verändern kann. Durch die Trocknung im Vakuum eliminieren Sie das Risiko einer Oxidation, die in herkömmlichen Lufttrockenschränken häufig auftritt.

Niedertemperaturverarbeitung

Die Vakuumumgebung senkt den Siedepunkt von Lösungsmitteln wie Wasser und Ethanol erheblich.

Dies ermöglicht die effektive Trocknung des Materials bei 75 °C, einer Temperatur, die sanft genug ist, um thermische Degradation zu vermeiden. Dies schützt die intrinsischen Eigenschaften des Materials und verhindert Phasenumwandlungen, die aus höheren thermischen Belastungen resultieren könnten.

Optimierung der Morphologie des Photokatalysators

Verhinderung von Agglomeration

Damit ein Photokatalysator effektiv funktioniert, muss er eine hohe Oberfläche beibehalten.

Bei der herkömmlichen Trocknung verklumpen die Partikel oft beim Verdampfen des Lösungsmittels, wodurch die aktive Oberfläche verringert wird. Die Vakuumtrocknung mildert diese "unerwünschte Agglomeration" und sorgt dafür, dass das resultierende Pulver locker und fein bleibt.

Aufrechterhaltung einer feinen Partikelbeladung

Die Wirksamkeit des MnMgPO4@C3N4-Komposits hängt davon ab, wie gut die MnMgPO4-Partikel auf der C3N4-Oberfläche geladen sind.

Der kontrollierte Trocknungsprozess erhält die feine Morphologie dieser Partikel. Er stellt sicher, dass die während der Synthese etablierte Strukturordnung während des abschließenden Trocknungsschritts nicht zerstört wird.

Betriebliche Effizienz

Beschleunigte Verdampfungsraten

Trotz der niedrigeren Temperatur ist der Prozess effizient.

Die Vakuumumgebung erzeugt eine Druckdifferenz, die die Lösungsmittel schnell verdampfen lässt. Dies beschleunigt die Entfernung von Wasser und Ethanol und optimiert den Produktionsprozess, ohne die Materialqualität zu beeinträchtigen.

Verständnis der Kompromisse

Während die Vakuumtrocknung qualitativ überlegen ist, bringt sie im Vergleich zur herkömmlichen Konvektionstrocknung spezifische betriebliche Einschränkungen mit sich.

Komplexität der Ausrüstung

Im Gegensatz zu einem Standardofen erfordert eine Vakuumkonstruktion eine Pumpe und luftdichte Dichtungen. Jedes Leck im System kann Sauerstoff wieder einführen oder verhindern, dass der Druck ausreichend sinkt, um ein Niedertemperatursieden zu ermöglichen.

Batch-Beschränkungen

Die Vakuumtrocknung ist in der Regel ein Batch-Prozess, der eine sorgfältige Überwachung des Druckniveaus erfordert. Wenn der Druck zu schnell abfällt, besteht die Gefahr des "Bumping", bei dem das Lösungsmittel heftig kocht und das feine Pulver verspritzt, was zu Materialverlust führen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres MnMgPO4@C3N4-Photokatalysators zu maximieren, wenden Sie die folgenden Richtlinien an:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie die Vakuumtrocknung, um Agglomeration zu verhindern und sicherzustellen, dass das Pulver für maximale katalytische Exposition locker bleibt.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um Sauerstoff zu eliminieren und die Mangan-Spezies und die C3N4-Struktur vor Oxidation zu schützen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Halten Sie sich strikt an die 75 °C-Grenze, um Wasser und Ethanol zu entfernen, ohne thermischen Stress oder Phasenumwandlungen zu verursachen.

Der Vakuumofen ist das definitive Werkzeug für die Synthese von Photokatalysatoren, bei denen Morphologie und chemischer Zustand ebenso kritisch sind wie die Trockenheit.

Zusammenfassungstabelle:

| Vorteil | Mechanismus | Auswirkung auf den Photokatalysator |

|---|---|---|

| Oxidationsschutz | Entfernung von O2 aus der Kammer | Erhält den chemischen Zustand empfindlicher Mn-Spezies |

| Niedertemperaturtrocknung (75 °C) | Reduzierte Siedepunkte von Lösungsmitteln | Verhindert thermische Degradation und Phasenumwandlungen |

| Morphologiekontrolle | Reduzierte Oberflächenspannungseffekte | Minimiert Agglomeration zur Aufrechterhaltung einer hohen Oberfläche |

| Effiziente Verdampfung | Vakuuminduzierte Druckdifferenz | Entfernt schnell Wasser/Ethanol ohne hohe Hitze |

Verbessern Sie Ihre Photokatalysatorforschung mit KINTEK

Präzisions-Trocknung ist der Unterschied zwischen einem mittelmäßigen Material und einem Hochleistungs-Katalysator. KINTEK bietet branchenführende thermische Lösungen, einschließlich Vakuum-, Muffel-, Rohr- und CVD-Systemen, die speziell zum Schutz empfindlicher chemischer Strukturen wie MnMgPO4@C3N4 entwickelt wurden.

Unterstützt durch erstklassige F&E und fortschrittliche Fertigung sind unsere Labortrockenöfen vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Kompromittieren Sie nicht die Morphologie Ihres Materials – nutzen Sie die technische Expertise von KINTEK, um chemische Reinheit und strukturelle Stabilität in jeder Charge zu gewährleisten.

Kontaktieren Sie KINTEK noch heute für eine spezialisierte Beratung

Visuelle Anleitung

Referenzen

- Ting Cheng, Fei Wu. Construction of Advanced S-Scheme Heterojunction Interface Composites of Bimetallic Phosphate MnMgPO4 with C3N4 Surface with Remarkable Performance in Photocatalytic Hydrogen Production and Pollutant Degradation. DOI: 10.3390/coatings15010103

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie beeinflusst die Länge des Wärmefeldes YAG-Faser-Tauchbeschichtungen? Erreichen Sie gleichmäßige, perlenfreie Filme

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle

- Wie unterstützt die direkte technische Beratung die Beschaffung von kundenspezifischen Hochtemperatur-Muffelöfen? Experte F&E

- Welche Rolle spielt die Thermogravimetrische Analyse (TGA) bei der Bestimmung der Kalzinierungsparameter für Manganphosphat?

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität

- Was sind die prozesstechnischen Vorteile der Verwendung von Templatsynthese zur Herstellung von Zinkselenid (ZnSe)?

- Warum muss der Temperaturverlust während des Raffinationszyklus von Aluminiumlegierungen überwacht werden? Wesentliche Tipps für erfolgreiches Gießen

- Was sind die Vorteile der Verwendung unabhängiger Ru- und Mo-Targets? Beherrschen Sie die stöchiometrische Kontrolle beim Magnetronsputtern