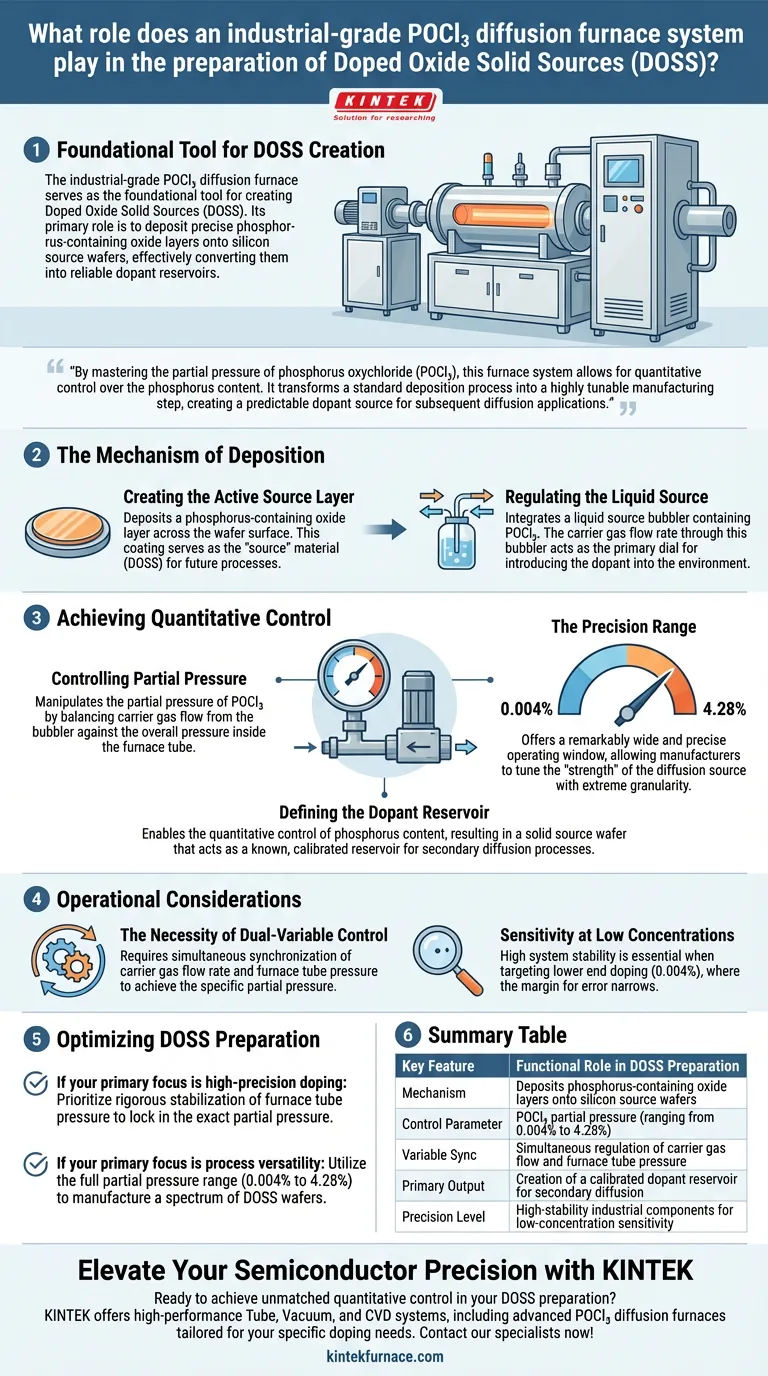

Der industrielle POCl3-Diffusionsrohrofen dient als grundlegendes Werkzeug zur Herstellung von Doped Oxide Solid Sources (DOSS). Seine Hauptaufgabe besteht darin, präzise phosphorhaltige Oxidschichten auf Silizium-Quellwafern abzuscheiden und diese effektiv in zuverlässige Dotierstoffreservoirs umzuwandeln. Durch strenge Regelung der Innendrücke und Gasflüsse bestimmt das System die genaue chemische Zusammensetzung der festen Quelle.

Durch die Beherrschung des Partialdrucks von Phosphoroxychlorid (POCl3) ermöglicht dieses Ofensystem eine quantitative Kontrolle des Phosphorgehalts. Es verwandelt einen Standard-Abscheidungsprozess in einen hochgradig abstimmbaren Fertigungsschritt, wodurch eine vorhersagbare Dotierstoffquelle für nachfolgende Diffusionsanwendungen entsteht.

Der Mechanismus der Abscheidung

Erstellung der aktiven Quellschicht

Der grundlegende Zweck des Ofens in diesem Zusammenhang ist die Beschichtung von Silizium-Quellwafern mit einem bestimmten Material.

Das System scheidet eine phosphorhaltige Oxidschicht über die Waferoberfläche ab. Diese Beschichtung ist nicht die aktive Schaltung des Endprodukts, sondern dient als "Quellmaterial" (DOSS) für zukünftige Prozesse.

Regulierung der flüssigen Quelle

Das Ofensystem integriert einen Blubber für die flüssige Quelle, der POCl3 enthält.

Um zu steuern, wie viel Phosphor in die Kammer gelangt, regelt das System präzise die Durchflussrate des Trägergases durch diesen Blubber. Diese Durchflussrate fungiert als primärer Regler zur Einführung des Dotierstoffs in die Umgebung.

Erreichen einer quantitativen Kontrolle

Kontrolle des Partialdrucks

Die Wirksamkeit eines DOSS hängt vollständig von der Konzentration des darin enthaltenen Phosphors ab.

Der Ofen erreicht dies durch Manipulation des Partialdrucks von POCl3. Dies geschieht durch Abgleich des Trägergasflusses aus dem Blubber mit dem Gesamtdruck im Ofenrohr.

Der Präzisionsbereich

Das industrielle System bietet ein bemerkenswert breites und präzises Betriebsfenster.

Bediener können den POCl3-Partialdruck von nur 0,004 % bis zu 4,28 % einstellen. Dieser spezifische Bereich ermöglicht es Herstellern, die "Stärke" der Diffusionsquelle mit extremer Granularität abzustimmen.

Definition des Dotierstoffreservoirs

Diese präzise Kontrollfähigkeit hebt den Prozess über eine einfache Beschichtung hinaus.

Sie ermöglicht die quantitative Kontrolle des Phosphorgehalts innerhalb der Diffusionsquelle. Das Ergebnis ist ein fester Quellwafer, der als bekanntes, kalibriertes Reservoir für sekundäre Diffusionsprozesse dient.

Betriebliche Überlegungen

Die Notwendigkeit einer Zwei-Variablen-Steuerung

Das Erreichen des spezifischen Partialdrucks, der für ein hochwertiges DOSS erforderlich ist, ist keine einstufige Einstellung.

Es erfordert die gleichzeitige Synchronisation der Trägergasdurchflussrate und des Ofenrohrdrucks. Eine Abweichung bei einer der beiden Variablen verschiebt den Partialdruck und verändert den Phosphorgehalt der endgültigen Quelle.

Empfindlichkeit bei niedrigen Konzentrationen

Die Fähigkeit, bei einem Partialdruck von 0,004 % zu arbeiten, impliziert eine hohe Systemstabilität.

Wenn der untere Bereich des Dotierungsspektrums angestrebt wird, verringert sich die Fehlertoleranz erheblich. Die industriellen Komponenten des Systems sind hier unerlässlich, um stabile Zustände ohne Schwankungen aufrechtzuerhalten.

Optimierung der DOSS-Vorbereitung

Um die volle Leistungsfähigkeit eines POCl3-Diffusionsofens für die Herstellung fester Quellen zu nutzen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf hochpräziser Dotierung liegt: Priorisieren Sie die rigorose Stabilisierung des Ofenrohrdrucks, um den exakten Partialdruck für Ihren Zielwiderstand zu fixieren.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt liegt: Nutzen Sie den vollen Partialdruckbereich (0,004 % bis 4,28 %), um ein Spektrum von DOSS-Wafern mit unterschiedlichen Phosphorkonzentrationen für verschiedene Produktlinien herzustellen.

Durch die präzise Modulation der chemischen Umgebung stellt der Ofen sicher, dass Ihre festen Quellen eine konsistente und quantifizierbare Basis für alle nachfolgenden Diffusionsschritte liefern.

Zusammenfassungstabelle:

| Schlüsselfunktion | Funktionale Rolle bei der DOSS-Vorbereitung |

|---|---|

| Mechanismus | Abscheidung phosphorhaltiger Oxidschichten auf Silizium-Quellwafern |

| Kontrollparameter | POCl3-Partialdruck (im Bereich von 0,004 % bis 4,28 %) |

| Variablen-Synchronisation | Gleichzeitige Regelung von Trägergasfluss und Ofenrohrdruck |

| Hauptausgabe | Erstellung eines kalibrierten Dotierstoffreservoirs für die Sekundärdiffusion |

| Präzisionsstufe | Hochstabile Industriekomponenten für Empfindlichkeit bei niedrigen Konzentrationen |

Steigern Sie Ihre Halbleiterpräzision mit KINTEK

Sind Sie bereit, unübertroffene quantitative Kontrolle bei Ihrer DOSS-Vorbereitung zu erreichen? Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Vakuum- und CVD-Systeme, einschließlich fortschrittlicher POCl3-Diffusionsöfen, die auf Ihre spezifischen Dotieranforderungen zugeschnitten sind. Ob Sie präzise Partialdruckstabilisierung oder anpassbare Hochtemperatur-Laborlösungen benötigen, unsere Experten helfen Ihnen, Ihre Fertigungseffizienz zu optimieren.

Verwandeln Sie Ihre Produktion noch heute – Kontaktieren Sie jetzt unsere Spezialisten!

Visuelle Anleitung

Referenzen

- Rachid Chaoui, Brahim Mahmoudi. Phosphorus emitter profile control for silicon solar cell using the doss diffusion technique. DOI: 10.54966/jreen.v19i2.569

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines elektrischen Schmelzofens mit einstellbarem Thermostat? Optimieren Sie die Kupfer-Schrottraffination

- Was ist die Bedeutung des Kalzinierungsprozesses für LaOx-modifizierte Platin-basierte Katalysatoren? Reine Aktivität freischalten

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Welche Rolle spielt ein Industrieofen in der Trocknungsphase von Rosa roxburghii Biochar? Strukturelle Integrität sichern

- Wie profitiert die 5G-Technologie von Diamant? Entfesseln Sie Spitzenleistung durch überlegenes Wärmemanagement

- Wie wird ein Vakuumtrockenschrank während des Trocknungsprozesses von NVP/C-Gel verwendet? Gewährleistung hoher Reinheit & struktureller Integrität

- Warum wird während der Wärmebehandlung von Beryll eine Mischung aus Argon (Ar) und Wasserstoff (H2) benötigt? Meister der Farbtransformation

- Welche PSA wird für die Einstellung von Steuerungen oder die Handhabung von Geräten während des Ofenbetriebs empfohlen?Unverzichtbare Sicherheitsausrüstung für Hochtemperaturlaboratorien