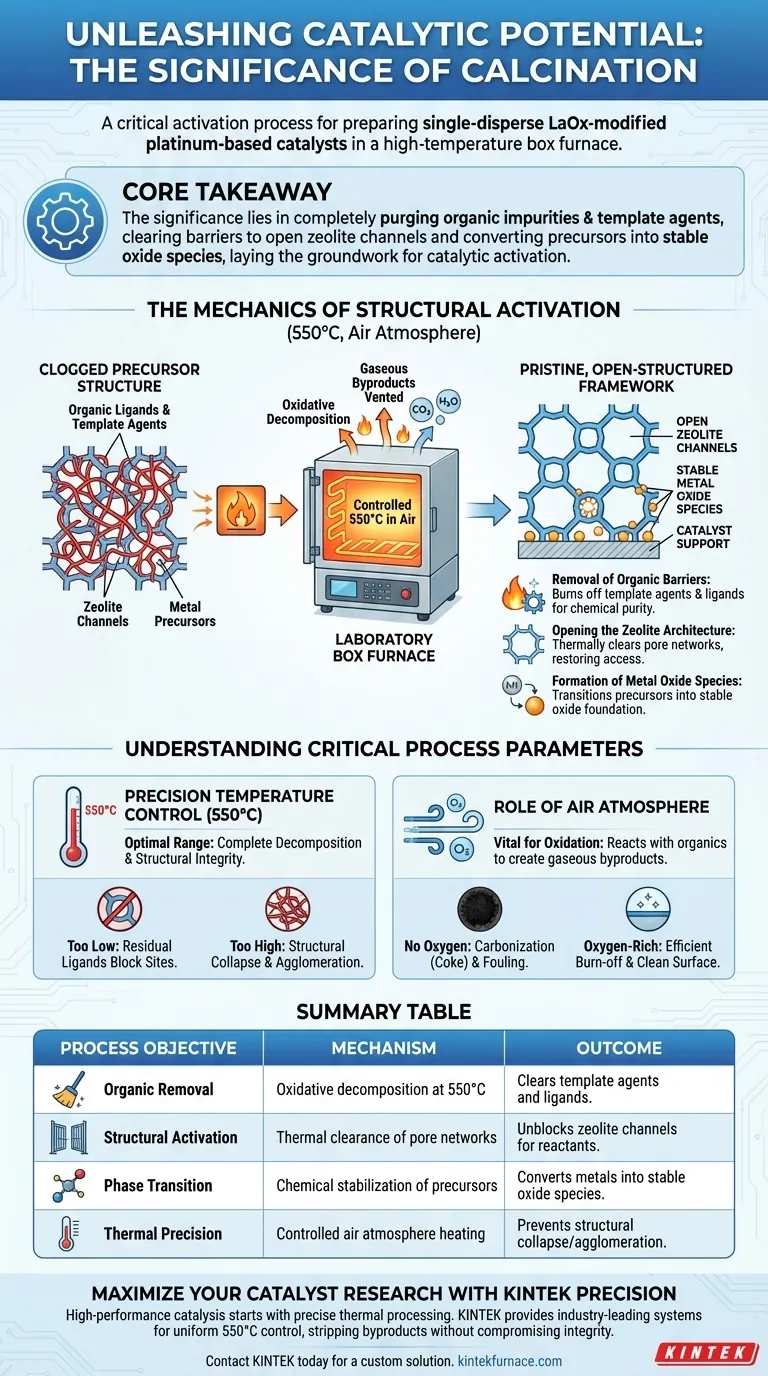

Der Hochtemperatur-Kammerofen des Labors fungiert als kritische Aktivierungskammer für Katalysatorvorläufer. Bei einzeln dispergierten, LaOx-modifizierten Platin-basierten Katalysatoren wird dieses Gerät speziell zur Kalzinierung bei 550 °C in Luftatmosphäre verwendet, um Synthese-Nebenprodukte zu entfernen und die interne Struktur des Materials vorzubereiten.

Kernbotschaft Die Bedeutung dieses Prozesses liegt in seiner Fähigkeit, organische Verunreinigungen und Templatmittel, die aktive Zentren blockieren, vollständig zu beseitigen. Durch die Beseitigung dieser Barrieren öffnet die Kalzinierung die Zeolithkanäle und wandelt Metallvorläufer in stabile Oxid-Spezies um, was die wesentliche Grundlage für die anschließende Reduktion und katalytische Aktivierung schafft.

Die Mechanik der strukturellen Aktivierung

Entfernung organischer Barrieren

Während der Synthese werden chemische Agenzien wie Templatmittel und organische Liganden verwendet, um die Struktur des Katalysators zu steuern. Diese Materialien werden jedoch im Endprodukt zu einem Nachteil.

Der Kammerofen bietet eine kontrollierte oxidative Umgebung, die diese Komponenten vollständig verbrennt. Dies stellt sicher, dass das endgültige Katalysatormaterial chemisch rein und frei von restlichen kohlenstoffhaltigen Ablagerungen ist, die die Leistung beeinträchtigen könnten.

Öffnung der Zeolith-Architektur

Bei Katalysatoren, die Zeolith-Strukturen beinhalten, ist das interne Porennetzwerk der Motor der chemischen Reaktivität. Anfangs ist dieses Netzwerk durch die Templatmittel verstopft, die zu seiner Konstruktion verwendet wurden.

Die Kalzinierung öffnet effektiv die Zeolithkanäle. Durch die thermische Zersetzung der blockierenden Mittel stellt der Ofen die poröse Architektur wieder her und stellt sicher, dass Reaktanten schließlich auf die innere Oberfläche zugreifen können, wo sich die aktiven Zentren befinden.

Bildung von Metalloxid-Spezies

Über die Reinigung der Struktur hinaus treibt die Kalzinierung eine grundlegende chemische Veränderung voran. Sie wandelt die Metallkomponenten aus ihrem Vorläuferzustand in anfängliche Metalloxid-Spezies um.

Dieser Schritt stabilisiert die Metall-Spezies auf dem Träger. Er schafft eine robuste Oxid-Grundlage, die chemisch bereit ist, während der anschließenden Reduktionsphase in ihre endgültige aktive metallische Form umgewandelt zu werden.

Verständnis kritischer Prozessparameter

Die Bedeutung der Temperaturkontrolle

Das spezifische Ziel von 550 °C ist nicht willkürlich. Es ist ein präziser thermischer Sollwert, der hoch genug ist, um die vollständige Zersetzung organischer Liganden zu gewährleisten, aber kontrolliert genug, um eine Beschädigung des Katalysatorträgers zu vermeiden.

Wenn die Temperatur zu niedrig ist, können Restliganden (wie Nitrate oder Acetylacetonate) verbleiben und aktive Zentren blockieren. Bei unkontrollierter Hitze könnte dies zum Kollaps der Zeolith-Struktur oder zur unerwünschten Agglomeration von Metallpartikeln führen.

Die Rolle der Luftatmosphäre

Die Anwesenheit einer Luftatmosphäre ist entscheidend für den Oxidationsprozess. Der Sauerstoff in der Luft reagiert mit den organischen Templaten und Liganden und wandelt sie in gasförmige Nebenprodukte um, die leicht aus dem Ofen abgeführt werden können.

Ohne diese sauerstoffreiche Umgebung würden die organischen Stoffe im Wesentlichen verkoken (zu Koks werden), anstatt abzubrennen, und die Katalysatoroberfläche dauerhaft verunreinigen und die Zeolithkanäle blockieren.

Die richtige Wahl für Ihr Ziel

Bei der Konfiguration Ihres Kalzinierungsprotokolls für LaOx-modifizierte Platin-basierte Katalysatoren sollten Sie die folgenden Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Porenzugänglichkeit liegt: Stellen Sie sicher, dass die Verweilzeit bei 550 °C ausreicht, um die Templatmittel vollständig zu zersetzen und die Zeolithkanäle effektiv zu öffnen.

- Wenn Ihr Hauptaugenmerk auf der Stabilität der aktiven Zentren liegt: Überprüfen Sie, ob der Luftstrom im Kammerofen konstant ist, um die vollständige Oxidation der Vorläufer zu stabilen Metalloxidformen vor der Reduktion zu ermöglichen.

Die Beherrschung des Kalzinierungsschritts verwandelt einen chemisch verstopften Vorläufer in ein makelloses, offen strukturiertes Gerüst, das für Hochleistungskatalyse bereit ist.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Ergebnis |

|---|---|---|

| Entfernung organischer Stoffe | Oxidative Zersetzung bei 550 °C | Entfernt Templatmittel und Liganden |

| Strukturelle Aktivierung | Thermische Freiräumung von Porennetzen | Entblockiert Zeolithkanäle für Reaktanten |

| Phasenübergang | Chemische Stabilisierung von Vorläufern | Wandelt Metalle in stabile Oxid-Spezies um |

| Thermische Präzision | Kontrollierte Erwärmung in Luftatmosphäre | Verhindert strukturellen Kollaps/Agglomeration |

Maximieren Sie Ihre Katalysatorforschung mit KINTEK Präzision

Hochleistungs-Katalyse beginnt mit präziser thermischer Verarbeitung. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Laborforschung entwickelt wurden.

Unsere Hochtemperaturöfen gewährleisten die gleichmäßige Kontrolle der Luftatmosphäre bei 550 °C, die für die Entfernung von Synthese-Nebenprodukten und die Öffnung von Zeolith-Architekturen unerlässlich ist, ohne die Materialintegrität zu beeinträchtigen. Unterstützt durch erstklassige F&E und Fertigung bieten wir vollständig anpassbare Lösungen, die auf Ihre einzigartigen Katalysatorsynthese-Bedürfnisse zugeschnitten sind.

Bereit, Ihre Materialaktivierung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung von hochpräzisen Temperaturüberwachungssystemen in SPS? Steuerung der Ti-6Al-4V/HA-Mikrostruktur

- Warum werden beim Induktionserwärmen hohe Frequenzen verwendet? Für präzise, schnelle Oberflächenerwärmung

- Wie erleichtern Hochdruck-Reaktionsumgebungen die solvothermale Synthese von Ag₂Se? Präzise Phasensteuerung

- Was ist der Zweck der 0,5 cm Tunnelstruktur beim Sintern von LLZO? Erzielung einer überlegenen strukturellen Uniformität

- Wie wirkt sich eine präzise Temperaturkontrolle auf die chemische Vernickelung von Si3N4 aus? Beherrschen Sie die thermische Stabilität für die Beschichtung

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen

- Welche Rolle spielt MgO-Pulver bei der Nickel-Aluminium-VCS? Präzise thermische Kontrolle & Pulverqualität erzielen

- Wie ermöglicht ein präzisions-temperaturkontrollierter Ofen die Langzeit-Alterungsbehandlung von Invar 36?