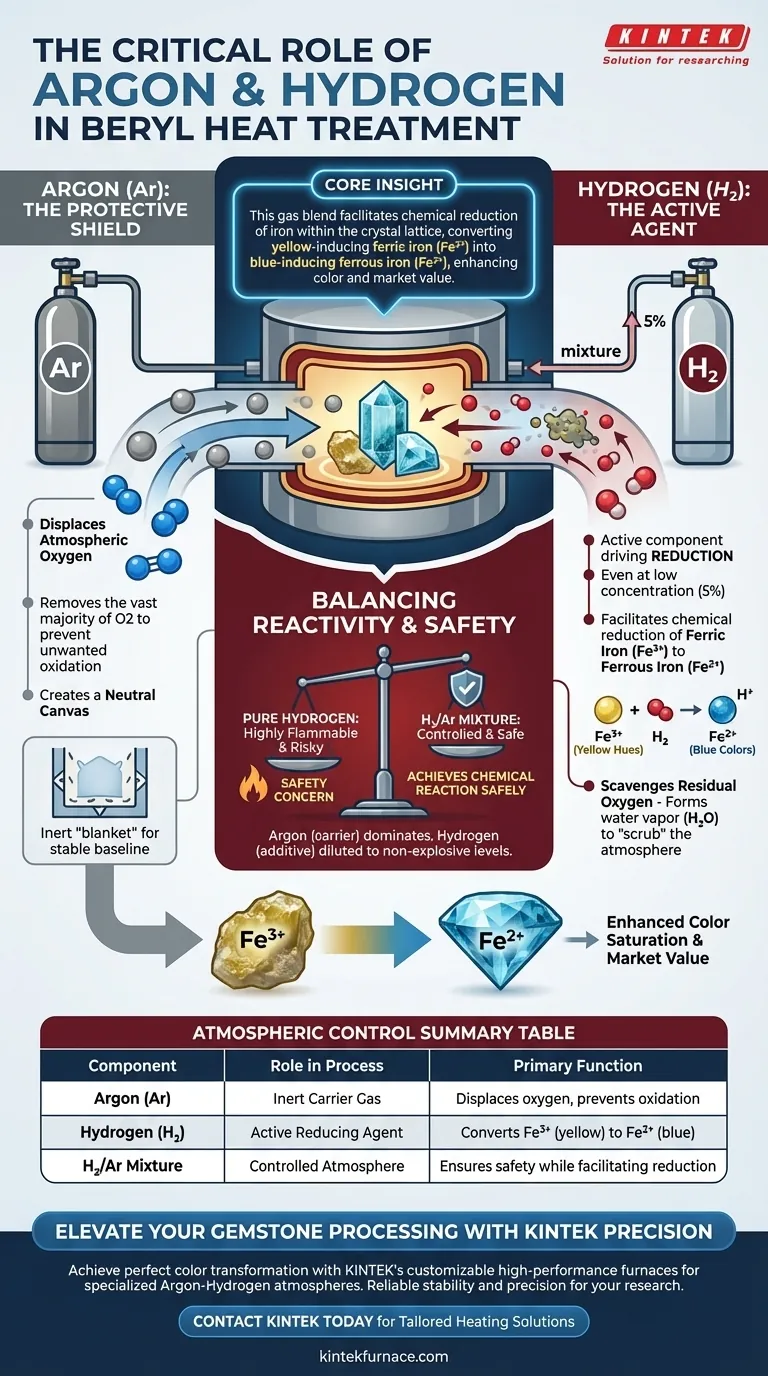

Die Mischung aus Argon (Ar) und Wasserstoff (H2) erfüllt eine kritische Doppelfunktion, die für die Farbveränderung von Beryll-Edelsteinen unerlässlich ist. Argon dient als inerter "Schutzschild", um Luftsauerstoff zu verdrängen, während Wasserstoff als aktives Reduktionsmittel wirkt, das die Verunreinigungen des Steins chemisch verändert. Diese Kombination schafft eine kontrollierte Umgebung, in der Oxidation verhindert und eine günstige Farbtransformation induziert wird.

Kern Erkenntnis Diese Gasmischung ist zwingend erforderlich, um die chemische Reduktion von Eisen im Kristallgitter zu ermöglichen. Durch die Umwandlung von gelb-induzierendem Eisen(III)-oxid ($Fe^{3+}$) in blau-induzierendes Eisen(II)-oxid ($Fe^{2+}$) verbessert die Behandlung permanent die Farbsättigung und den Marktwert des Berylls.

Die Rolle von Argon: Der Schutzschild

Verdrängung von Luftsauerstoff

Argon ist ein inertes Edelgas, was bedeutet, dass es keine chemischen Reaktionen mit dem Edelstein eingeht. Sein Hauptzweck in diesem Prozess ist es, als Schutzvolumen zu fungieren.

Durch das Fluten der Ofenkammer mit Argon wird die Umgebungsluft physikalisch verdrängt. Dies entfernt den Großteil des Sauerstoffs, der notwendig ist, um unerwünschte Oxidation des Edelsteins oder der Ofenkomponenten zu verhindern.

Schaffung einer neutralen Leinwand

Argon schafft eine stabile, neutrale Basis für die Wärmebehandlung. Ohne diese inerte "Decke" würden die später eingeführten reaktiven Gase unvorhersehbar mit atmosphärischen Elementen interagieren.

Die Rolle von Wasserstoff: Das aktive Mittel

Der Reduktionsmechanismus

Wasserstoff ist die aktive Komponente, die das spezifisch gewünschte Ergebnis erzielt: Reduktion. Selbst in geringer Konzentration (typischerweise 5 %) wirkt Wasserstoff als starkes Reduktionsmittel.

Die Wärmebehandlung zielt auf Eisenverunreinigungen im Beryll ab. Wasserstoff erleichtert die chemische Reduktion von Eisen(III)-oxid ($Fe^{3+}$), das gelbe Töne verursacht, zu Eisen(II)-oxid ($Fe^{2+}$).

Verbesserung der Farbsättigung

Diese chemische Verschiebung ist das "Warum" hinter dem Prozess. Die Umwandlung in $Fe^{2+}$ ist für die Erzeugung der begehrten blauen Farben verantwortlich, die oft in Aquamarin und anderen Beryll-Varietäten gesucht werden.

Abfangen von Rest-Sauerstoff

Während Argon den größten Teil der Luft verdrängt, können Spuren von Sauerstoff verbleiben. Wasserstoff reagiert mit diesem Rest-Sauerstoff zu Wasserdampf und "reinigt" so effektiv die Atmosphäre, um eine reine Reduktionsumgebung zu gewährleisten.

Verständnis der Kompromisse

Balance zwischen Reaktivität und Sicherheit

Sie fragen sich vielleicht, warum kein reiner Wasserstoff verwendet wird. Reiner Wasserstoff ist hochentzündlich und birgt erhebliche Sicherheitsrisiken in Hochtemperaturöfen.

Durch die Verwendung einer Mischung, bei der Argon das Hauptträgergas ist und Wasserstoff ein geringer Zusatzstoff (5 %) ist, erzielen Sie die notwendige chemische Reaktion ohne die Flüchtigkeit einer reinen Wasserstoffatmosphäre.

Notwendigkeit der Mischung

Die alleinige Verwendung von Argon würde Oxidation verhindern, aber die Farbe nicht verbessern, da kein Reduktionsmittel vorhanden wäre, um das Eisen umzuwandeln. Umgekehrt würde eine sauerstoffreiche Umgebung die Reduktion gänzlich verhindern. Daher ist die spezifische Mischung für die Farbverbesserung nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Um die gewünschten ästhetischen Ergebnisse bei der Wärmebehandlung von Beryll zu erzielen, müssen Sie die Atmosphäre basierend auf der spezifischen erforderlichen Eisenumwandlung steuern.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung gelber Töne liegt: Sie müssen Wasserstoff einleiten, um $Fe^{3+}$ Ionen erfolgreich zu $Fe^{2+}$ zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Verlassen Sie sich auf Argon als Hauptträgergas, um einen positiven Druck aufrechtzuerhalten und den brennbaren Wasserstoff auf nicht-explosive Mengen zu verdünnen.

Präzise Atmosphärenkontrolle ist der einzige Weg, um die begehrten blauen Töne, die in der Struktur des Edelsteins verborgen sind, zuverlässig freizusetzen.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess | Hauptfunktion |

|---|---|---|

| Argon (Ar) | Inertes Trägergas | Verdrängt Sauerstoff und verhindert unerwünschte Oxidation |

| Wasserstoff (H2) | Aktives Reduktionsmittel | Wandelt $Fe^{3+}$ (gelb) in $Fe^{2+}$ (blau) um |

| H2/Ar-Mischung | Kontrollierte Atmosphäre | Gewährleistet Sicherheit bei gleichzeitiger Ermöglichung der chemischen Reduktion |

Verbessern Sie Ihre Edelsteinverarbeitung mit KINTEK Präzision

Die perfekte Farbtransformation bei Beryll erfordert absolute Kontrolle über Ihre thermische Umgebung. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar für die Handhabung spezialisierter Argon-Wasserstoff-Atmosphären.

Ob Sie gelbe Töne eliminieren oder die Prozesssicherheit maximieren möchten, unsere Labor-Hochtemperaturöfen bieten die Stabilität und Präzision, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere maßgeschneiderten Heizlösungen die Effizienz und den Output Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Bin Hao, Qingfeng Guo. The Effect of Heat Treatment on Yellow-Green Beryl Color and Its Enhancement Mechanism. DOI: 10.3390/cryst15080746

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie kontrolliert ein Reaktorsystem Chlorquellen bei der Oxychlorierung? Master-Katalysator-Regenerationssteuerung

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Warum werden DEZ und GEME für Ge:ZnO ALD ausgewählt? Präzise atomare Dotierung und thermische Stabilität freischalten

- Warum ist eine präzise Temperaturkontrolle in einem Alterungsofen für ZK61-Legierungen entscheidend? Beherrschen Sie die 175°C-Voralterungsschwelle

- Welche Rolle spielt die Temperaturregelung bei der MCM-41-Synthese? Beherrschen Sie die präzise Porengestaltung

- Warum ist ein Vakuumtrocknungsapparat für die Imprägnierung von Iridiumsalzvorläufern notwendig? Erzielen Sie eine überlegene Template-Beladung

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Verarbeitung von MOF-Vorläufern? Integrität für die Co-HCC-Synthese bewahren

- Was ist der Zweck von hochreinem Argon bei der Wärmebehandlung von Al-Cu-Mn-Zr-V-Legierungen? Schützen Sie Ihre Materialintegrität