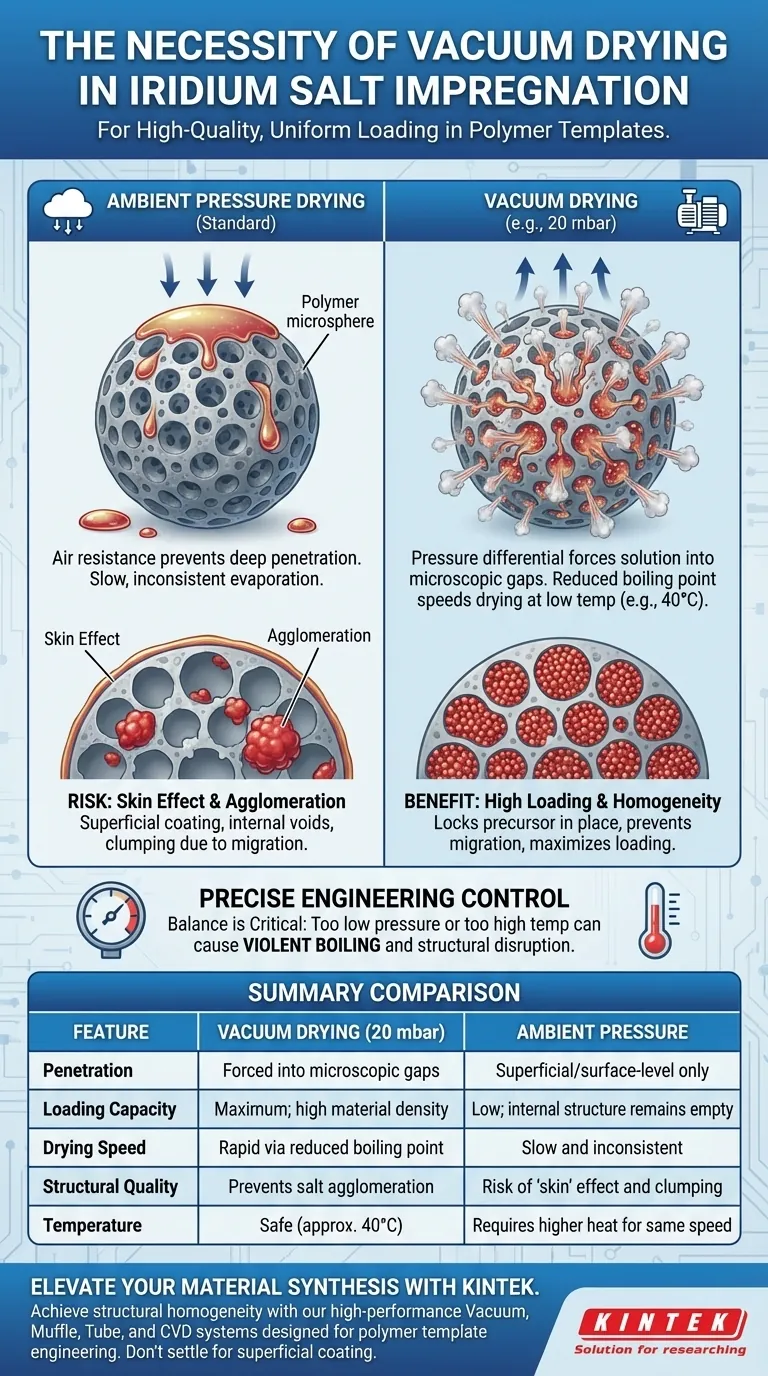

Ein Vakuumtrocknungsapparat ist obligatorisch für den Imprägnierungsprozess mit Iridiumsalzvorläufern, da er die Physik der Wechselwirkung der Flüssigkeit mit dem porösen Template grundlegend verändert. Durch den Betrieb bei reduziertem Druck – insbesondere bei etwa 20 mbar – zwingen Sie gleichzeitig die Iridiumacetatlösung in die mikroskopischen Zwischenräume zwischen den Polymermikrosphären und beschleunigen die Entfernung des Lösungsmittels.

Die Nutzung einer Umgebung mit reduziertem Druck ist die definitive Methode, um den Iridiumvorläufer tief in komplexe Porenstrukturen zu treiben. Sie gewährleistet eine hohe Materialbeladung und eine gleichmäßige Verteilung, kritische Faktoren zur Vermeidung von Strukturdefekten während der endgültigen Umwandlung.

Die Mechanik der Vakuumimprägnierung

Beschleunigung der Lösungspenetration

Die primäre physikalische Barriere in diesem Prozess ist die Schwierigkeit, eine flüssige Lösung in winzige Hohlräume zu bekommen. Der Vakuumapparat entfernt den Luftwiderstand innerhalb des Templates.

Dies erzeugt eine Druckdifferenz, die die Iridiumacetatlösung aktiv in die winzigen Zwischenräume zwischen den Polymermikrosphären zieht.

Ermöglichung schneller Verdampfung

Bei normalem atmosphärischem Druck kann die Verdampfung des Lösungsmittels langsam und inkonsistent sein. Durch die Senkung des Drucks auf etwa 20 mbar sinkt der Siedepunkt des Lösungsmittels erheblich.

Dies ermöglicht eine effiziente Verdampfung bei moderaten Temperaturen, wie z. B. 40 Grad Celsius, und beschleunigt die Trocknungsphase, ohne übermäßige Hitze zu benötigen, die das Polymer beschädigen könnte.

Gewährleistung von Materialqualität und Gleichmäßigkeit

Erreichen einer hohen Beladungskapazität

Um ein effektives Endprodukt herzustellen, müssen Sie die Menge des im Template abgelagerten Iridiums maximieren.

Die Vakuumumgebung stellt sicher, dass die Vorläuferlösung das maximal verfügbare Volumen innerhalb der Porenstruktur einnimmt, was zu einer überlegenen Beladungskapazität führt.

Verhinderung makroskopischer Agglomeration

Eines der größten Risiken bei der Vorläuferimprägnierung ist die Tendenz von Metallsalzen, beim Trocknen zusammenzuklumpen.

Die schnelle, vakuumunterstützte Trocknung fixiert den Iridiumvorläufer schnell an Ort und Stelle. Dies verhindert, dass sich die Lösung bewegt und ansammelt, was sonst zu makroskopischer Agglomeration und ungleichmäßigen Materialeigenschaften führen würde.

Verständnis der Risiken unsachgemäßer Trocknung

Die Tücke des Umgebungsdrucks

Der Versuch, diesen Prozess ohne Vakuum durchzuführen, führt oft zu einer oberflächlichen Beschichtung. Die Oberflächenspannung kann verhindern, dass die Lösung in die tieferen Poren des Polymer-Templates eindringt.

Dies führt zu einem "Haut"-Effekt, bei dem die äußere Schicht beschichtet ist, aber die innere Struktur leer bleibt, was das Potenzial des Templates verschwendet.

Ausgleich der Verdampfungsgeschwindigkeit

Während das Vakuum die Verdampfung beschleunigt, muss ein Gleichgewicht aufrechterhalten werden. Die Bedingungen (z. B. 40 °C bei 20 mbar) sind aus einem bestimmten Grund spezifisch.

Wenn der Druck zu niedrig oder die Temperatur zu hoch ist, kann das Lösungsmittel heftig kochen und möglicherweise die empfindliche Anordnung der Polymermikrosphären stören, bevor sich die Struktur verfestigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass Sie einen konstanten Unterdruck aufrechterhalten, um zu verhindern, dass sich der Vorläufer während der Trocknung bewegt und Klumpen bildet (Agglomeration).

Wenn Ihr Hauptaugenmerk auf der Maximierung des katalytischen Potenzials liegt: Verwenden Sie den Vakuumapparat, um die Lösung tief in die Zwischenräume der Mikrosphären zu treiben und so die höchstmögliche Beladungskapazität des aktiven Iridiummaterials zu gewährleisten.

Durch die Kontrolle der Druckumgebung verwandeln Sie einen einfachen Trocknungsschritt in eine präzise technische Steuerung der Materialqualität.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (20 mbar) | Trocknung bei Umgebungsdruck |

|---|---|---|

| Penetration | In mikroskopische Zwischenräume gepresst | Nur oberflächlich |

| Beladungskapazität | Maximal; hohe Materialdichte | Gering; innere Struktur bleibt leer |

| Trocknungsgeschwindigkeit | Schnell durch reduzierten Siedepunkt | Langsam und inkonsistent |

| Strukturelle Qualität | Verhindert Salzagglomeration | Risiko des "Haut"-Effekts und Verklumpung |

| Temperatur | Sicher (ca. 40 °C) | Benötigt höhere Hitze für die gleiche Geschwindigkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die Erzielung struktureller Homogenität bei der Imprägnierung von Iridiumsalzen erfordert eine präzise Kontrolle von Druck und Temperatur. KINTEK bietet die Hochleistungs-Laborlösungen, die benötigt werden, um diese komplexen Prozesse zu beherrschen. Unterstützt durch erstklassige F&E und Fertigung, bieten wir eine umfassende Palette an anpassbaren Vakuum-, Muffel-, Rohr- und CVD-Systemen, die auf die einzigartigen Bedürfnisse des Polymer-Template-Engineerings zugeschnitten sind. Geben Sie sich nicht mit oberflächlicher Beschichtung zufrieden – stellen Sie maximale Beladung und katalytisches Potenzial mit unseren präzisionsgefertigten Hochtemperaturöfen sicher. Kontaktieren Sie noch heute KINTEK-Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage

- Was ist der technische Wert der Verwendung eines Vakuumtrockenschranks? Master Platinum-Katalysator-Präzision und -Aktivität

- Warum ist der Einsatz von Präzisionswärmebehandlungsanlagen für AlSi10Mg-Teile unerlässlich? Verbesserung der LPBF-Integrität

- Was ist die Bedeutung eines Ultra-Niederdruck-Vakuumsystems bei PS-PVD? Erzielen Sie überlegene Dampfphasenbeschichtungen

- Was sind die Hauptfunktionen eines Hochpräzisionsdilatometers in der Heißduktilität? Optimierung der Stahlgusspräzision

- T6 vs T73 Zustand in AA7050-Legierung: Wie man den richtigen zweistufigen Alterungsprozess für Festigkeit und Haltbarkeit wählt

- Warum ist der Kugelmühlen-Schritt für die Synthese von NN-10ST-Keramik unerlässlich? Ermöglichung der Bildung hochreiner Phasen