Der Einsatz von Präzisionswärmebehandlung ist entscheidend, da der Laser Powder Bed Fusion (LPBF)-Prozess AlSi10Mg extremen thermischen Bedingungen aussetzt, die die interne Stabilität des Teils beeinträchtigen. Obwohl industrielle LPBF-Anlagen mit Hochleistungslasern eine relative Dichte von fast 100 % erreichen, erzeugen die daraus resultierenden schnellen Abkühlraten erhebliche interne Restspannungen, die neutralisiert werden müssen.

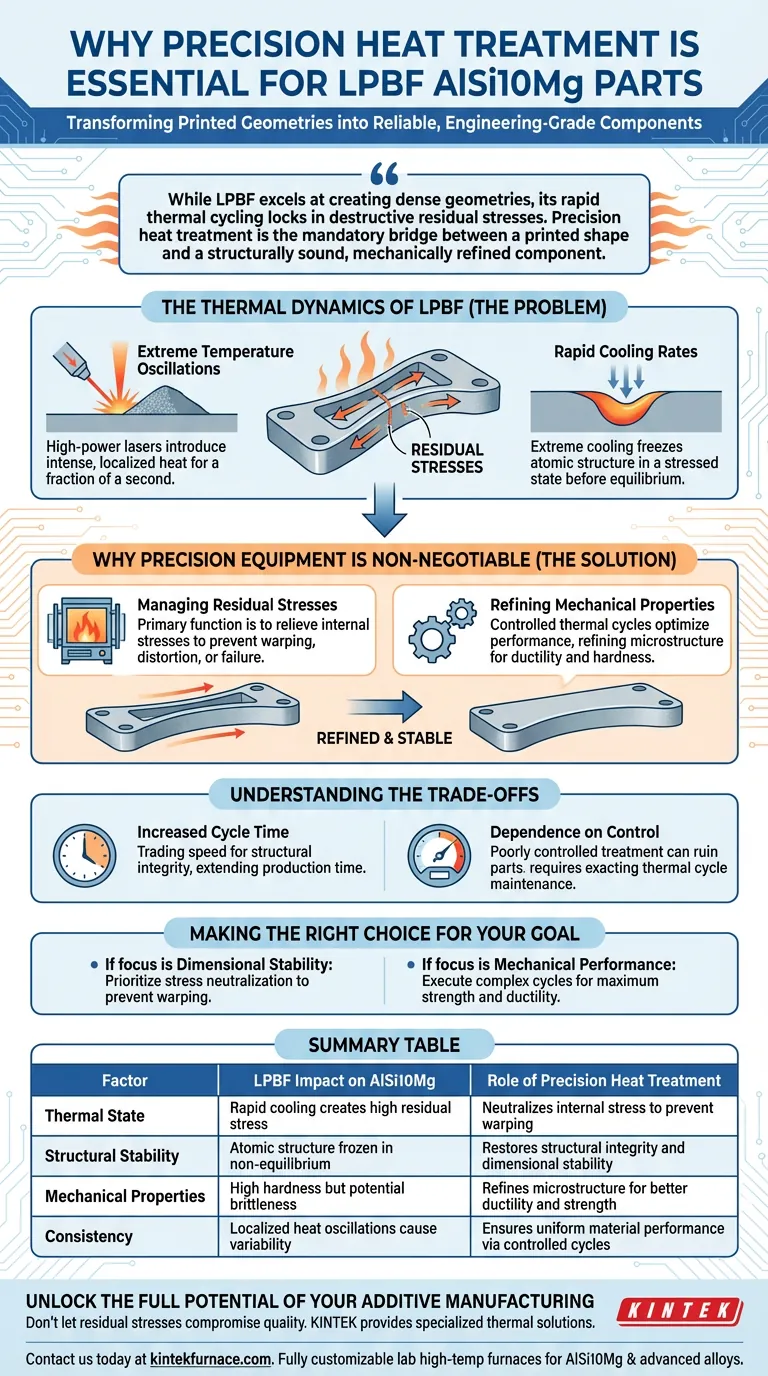

Während LPBF hervorragend darin ist, dichte Geometrien zu erstellen, fixiert sein schneller thermischer Zyklus destruktive Restspannungen. Die Präzisionswärmebehandlung ist die zwingend notwendige Brücke zwischen einer gedruckten Form und einer strukturell soliden, mechanisch verfeinerten Komponente.

Die thermische Dynamik von LPBF

Die Grundursache für die Notwendigkeit der Wärmebehandlung liegt in der Physik des Druckprozesses selbst. Es handelt sich nicht um einen Fehler in der Herstellung, sondern um ein Nebenprodukt der Art und Weise, wie das Material gebildet wird.

Extreme Temperaturschwankungen

LPBF verwendet Hochleistungslaser, um feine Pulverschichten zu schmelzen. Dies führt für den Bruchteil einer Sekunde intensive, lokalisierte Wärme in das Material ein.

Schnelle Abkühlraten

Sobald der Laser sich entfernt, erstarrt das geschmolzene Metall fast augenblicklich. Diese extreme Abkühlrate friert die atomare Struktur in einem gespannten Zustand ein, bevor sie auf natürliche Weise ins Gleichgewicht gelangen kann.

Warum Präzisionsanlagen nicht verhandelbar sind

Standard-Heizmethoden sind für Anwendungen in der additiven Fertigung oft unzureichend. Die spezifischen Bedürfnisse von AlSi10Mg-Teilen, die über LPBF hergestellt werden, erfordern Anlagen, die eine exakte Kontrolle ermöglichen.

Management von Restspannungen

Die Hauptfunktion dieser Anlagen besteht darin, die durch den Druckprozess verursachten internen Restspannungen abzubauen. Ohne dieses Eingreifen können sich Teile verziehen, verformen oder unter Last vorzeitig versagen.

Verfeinerung der mechanischen Eigenschaften

Über den Spannungsabbau hinaus benötigt das Material kontrollierte thermische Zyklen, um seine Leistung zu optimieren. Präzisionsanlagen stellen sicher, dass die Legierung die exakten Temperaturen erreicht, die zur Verfeinerung ihrer endgültigen mechanischen Eigenschaften wie Duktilität und Härte erforderlich sind.

Verständnis der Kompromisse

Obwohl die Wärmebehandlung unerlässlich ist, führt sie zusätzliche Variablen in die Herstellungskette ein, die verwaltet werden müssen.

Erhöhte Zykluszeit

Die Implementierung eines Präzisionswärmebehandlungsschritts verlängert zwangsläufig die gesamte Produktionszeit. Sie tauschen Geschwindigkeit gegen strukturelle Integrität, ein notwendiger Kostenfaktor für funktionale Teile.

Abhängigkeit von der Kontrolle

Der Begriff "Präzision" ist hier entscheidend; eine schlecht kontrollierte Wärmebehandlung kann ein perfekt gedrucktes Teil ruinieren. Wenn der thermische Zyklus nicht genau eingehalten wird, riskieren Sie, die Materialeigenschaften über die gewünschte Spezifikation hinaus zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer AlSi10Mg-Komponenten zu maximieren, müssen Sie Ihre Nachbearbeitungsstrategie auf Ihre Leistungsanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie Wärmebehandlungszyklen, die speziell darauf ausgelegt sind, interne Restspannungen zu neutralisieren, um Verzug zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Stellen Sie sicher, dass Ihre Anlagen komplexe, kontrollierte thermische Zyklen ausführen können, um die Mikrostruktur der Legierung für maximale Festigkeit zu verfeinern.

Die Präzisionswärmebehandlung verwandelt eine gedruckte Geometrie in eine zuverlässige, technische Komponente.

Zusammenfassungstabelle:

| Faktor | LPBF-Auswirkung auf AlSi10Mg | Rolle der Präzisionswärmebehandlung |

|---|---|---|

| Thermischer Zustand | Schnelle Abkühlung erzeugt hohe Restspannung | Neutralisiert interne Spannungen, um Verzug zu verhindern |

| Strukturelle Stabilität | Atomstruktur in Nichtgleichgewicht eingefroren | Stellt strukturelle Integrität und Dimensionsstabilität wieder her |

| Mechanische Eigenschaften | Hohe Härte, aber potenzielle Sprödigkeit | Verfeinert die Mikrostruktur für bessere Duktilität und Festigkeit |

| Konsistenz | Lokalisierte Wärmeoszillationen verursachen Variabilität | Gewährleistet einheitliche Materialleistung durch kontrollierte Zyklen |

Erschließen Sie das volle Potenzial Ihrer additiven Fertigung

Lassen Sie nicht zu, dass Restspannungen die Qualität Ihrer 3D-gedruckten Komponenten beeinträchtigen. KINTEK bietet die spezialisierten thermischen Lösungen, die erforderlich sind, um rohe LPBF-Geometrien in Hochleistungs-Ingenieurkomponenten zu verwandeln.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Labortemperöfen sind vollständig anpassbar, um die exakten thermischen Zyklusanforderungen von AlSi10Mg und anderen fortschrittlichen Legierungen zu erfüllen.

Bereit, Ihre Nachbearbeitung zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von porösem Kohlenstoff? Mikroschrukturen schützen & Oxidation verhindern

- Warum ist ein Vakuumtrockenschrank für die Granulierung von MPCF@VG@SiNDs/C notwendig? Gewährleistung der Stabilität des Gerüsts und Verhinderung von Oxidation

- Welche Rolle spielt ein Hochleistungs-Trockenschrank im Hydrothermalreaktionsstadium von CoO/CoSe-Nanopartikeln?

- Warum wird ein Wirbelschichtreaktor für die Mitvergasung von Biomasse und nicht-biologischen Abfällen als ideal angesehen?

- Warum ist eine präzise Temperaturregelung in Hochtemperaturöfen für VN-Legierungen notwendig? Beherrschen Sie den thermischen Phasenübergang

- Welche Rolle spielen Temperaturregelungsanlagen bei der Verarbeitung von 60Si2CrV-Stahl? Gewährleistung von Härte und Langlebigkeit

- Wie trägt ein Vakuumtrockenschrank zur stabilen Lithium-Selen-Batterieelektroden bei? Gewährleistung von Reinheit und Leistung