Der Wirbelschichtreaktor (FBR) ist die überlegene Wahl für die Mitvergasung, hauptsächlich weil seine flüssigkeitsähnliche Mischumgebung die Komplexität der Mischung von Biomasse mit nicht-biologischen Abfällen beherrscht. Durch das Suspendieren von Brennstoffpartikeln in einem turbulenten Gasstrom garantiert er den rigorosen physikalischen Kontakt und die thermische Stabilität, die für die Verarbeitung von Brennstoffen mit erheblichen Unterschieden in Größe, Dichte und Zusammensetzung erforderlich sind.

Die Mitvergasung erfordert die Verarbeitung von Brennstoffen mit sehr unterschiedlichen physikalischen Eigenschaften. Der Wirbelschichtreaktor löst dies durch intensive Mischung und präzise Temperaturregelung, um eine gleichmäßige Reaktion trotz der Heterogenität des Einsatzmaterials zu gewährleisten.

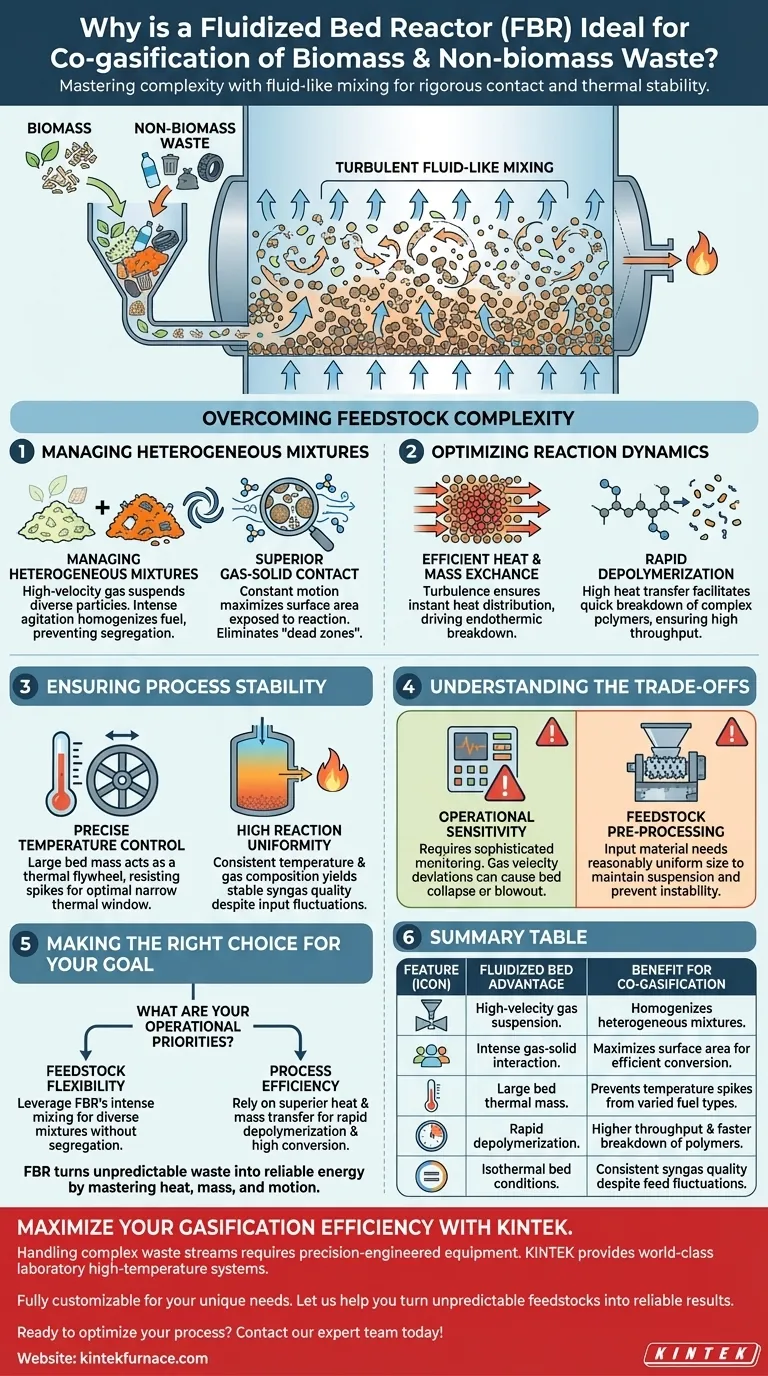

Bewältigung der Komplexität von Einsatzmaterialien

Management heterogener Gemische

Biomasse und nicht-biologische Abfälle teilen selten die gleichen physikalischen Eigenschaften. Eines kann dicht und trocken sein, während das andere leicht und feucht ist.

Wirbelschichtreaktoren nutzen Hochgeschwindigkeitsgas, um diese Feststoffpartikel zu suspendieren und ein turbulentes Gemisch zu erzeugen. Diese intensive Agitation homogenisiert den Brennstoff im Reaktor, verhindert eine Entmischung und stellt sicher, dass selbst die unterschiedlichsten Abfallgemische als konsistenter Input behandelt werden.

Überlegener Gas-Feststoff-Kontakt

Damit die Vergasung effizient stattfinden kann, muss der feste Brennstoff eng mit dem Vergasungsmittel (wie Luft oder Dampf) interagieren.

Das FBR-Design gewährleistet einen hervorragenden Gas-Feststoff-Kontakt, indem es die Partikel in ständiger Bewegung hält. Dies maximiert die der Reaktion ausgesetzte Oberfläche und eliminiert "tote Zonen", in denen unbehandelter Abfall akkumulieren könnte.

Optimierung der Reaktionsdynamik

Effizienter Wärme- und Stoffaustausch

Die Turbulenz in einer Wirbelschicht mischt nicht nur; sie fungiert als leistungsstarkes Mittel für den Energietransfer.

Ein effizienter Wärme- und Stoffaustausch ist ein Kennzeichen dieser Technologie. Die schnelle Bewegung der Partikel sorgt für eine sofortige Wärmeverteilung im gesamten Bett und treibt die endothermen Reaktionen an, die für den Abbau komplexer Abfallmaterialien erforderlich sind.

Schnelle Depolymerisation

Komplexe Abfallgemische enthalten oft langkettige Polymere, die schwer abzubauen sind.

Die hohen Wärmeübertragungsraten in einem FBR erleichtern die schnelle Depolymerisation. Die Molekülstruktur des Abfalls wird schnell und effektiv aufgebrochen, was die Bildung unerwünschter Nebenprodukte verhindert und einen hohen Durchsatz gewährleistet.

Gewährleistung der Prozessstabilität

Präzise Temperaturkontrolle

Die Mitvergasung kann volatil sein, da verschiedene Abfallkomponenten Energie mit unterschiedlichen Raten freisetzen.

FBRs bieten eine präzise Temperaturkontrolle, da die große Masse des Bettes als thermisches Schwungrad fungiert. Es widersteht plötzlichen Temperaturschwankungen nach oben oder unten und hält das enge thermische Fenster für eine optimale Vergasung aufrecht.

Hohe Reaktionsgleichmäßigkeit

In statischen oder Festbettreaktoren können Temperaturgradienten zu inkonsistenter Gasqualität führen.

Der FBR liefert eine hohe Reaktionsgleichmäßigkeit im gesamten Behälter. Da die Temperatur und die Gaszusammensetzung im gesamten Bett konstant sind, bleibt die resultierende Synthesegasqualität stabil, selbst wenn der zugeführte Abfallstrom leicht schwankt.

Verständnis der Kompromisse

Betriebliche Empfindlichkeit

Während der FBR bei der Kontrolle glänzt, verlangt er diese im Gegenzug. Die Erzielung der erwähnten präzisen Temperaturkontrolle erfordert hochentwickelte Überwachungssysteme. Abweichungen in der Gasgeschwindigkeit können zu einem Verlust der Fluidisierung (Bettkollaps) oder zu übermäßigem Partikelabtransport (Ausblasen) führen.

Vorbehandlung des Einsatzmaterials

Obwohl der Reaktor heterogene Einsatzmaterialien besser als Alternativen verarbeitet, gibt es Grenzen. Um die für einen hervorragenden Gas-Feststoff-Kontakt notwendige Suspension aufrechtzuerhalten, muss das Eingangsmaterial immer noch auf einen einigermaßen gleichmäßigen Größenbereich verarbeitet werden, um aerodynamische Instabilität im Bett zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie sich für einen Wirbelschichtreaktor entscheiden, hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität des Einsatzmaterials liegt: Nutzen Sie die intensiven Mischfähigkeiten des FBR, um verschiedene Gemische aus Biomasse und Abfall ohne Entmischung zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Verlassen Sie sich auf die überlegenen Wärme- und Stoffübertragungsraten des Reaktors, um eine schnelle Depolymerisation und hohe Umwandlungsgeschwindigkeiten zu gewährleisten.

Durch die Beherrschung der Variablen Wärme, Masse und Bewegung verwandelt der Wirbelschichtreaktor unvorhersehbare Abfallströme in eine zuverlässige Energiequelle.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Wirbelschicht | Nutzen für die Mitvergasung |

|---|---|---|

| Mischdynamik | Hochgeschwindigkeits-Gasaufhängung | Homogenisiert heterogene Biomasse/Abfallgemische |

| Kontakt-Effizienz | Intensive Gas-Feststoff-Interaktion | Maximiert die Oberfläche für effiziente Umwandlung |

| Wärmekontrolle | Große thermische Masse des Bettes | Verhindert Temperaturschwankungen durch verschiedene Brennstoffarten |

| Reaktionsgeschwindigkeit | Schnelle Depolymerisation | Höherer Durchsatz und schnellere Aufspaltung von Polymeren |

| Gleichmäßigkeit | Isotherme Bettbedingungen | Konstante Synthesegasqualität trotz Schwankungen der Zufuhr |

Maximieren Sie Ihre Vergasungseffizienz mit KINTEK

Die Handhabung komplexer Abfallströme erfordert präzise konstruierte Geräte. KINTEK bietet erstklassige Labor-Hochtemperatursysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für die strengen Anforderungen der Materialforschung und Energieumwandlung entwickelt wurden.

Unterstützt durch Experten in F&E und Fertigung sind unsere Systeme vollständig anpassbar an Ihre einzigartigen Mitvergasungs- oder thermischen Verarbeitungsanforderungen. Lassen Sie uns Ihnen helfen, unvorhersehbare Einsatzmaterialien in zuverlässige Ergebnisse zu verwandeln.

Bereit, Ihren Prozess zu optimieren? Kontaktieren Sie noch heute unser Expertenteam!

Visuelle Anleitung

Referenzen

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Welche Rolle spielen industrielle Hochtemperaturöfen bei der Vorbehandlung von Spodumen für die Lithiumextraktion?

- Warum ist ein Trockenschrank mit konstanter Temperatur für CN/BOC-X-Verbundwerkstoffe notwendig? Gewährleistung einer hohen photokatalytischen Aktivität

- Welche Auswirkungen hat die Verwendung eines Vakuumtrockenschranks auf CDI-Elektroden? Optimierung von Stabilität und Leitfähigkeit

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Wie tragen die Rotations- und Orbitalbewegungen des Probenträgers zur Gleichmäßigkeit von Beschichtungen auf Zirkaloy bei?

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen