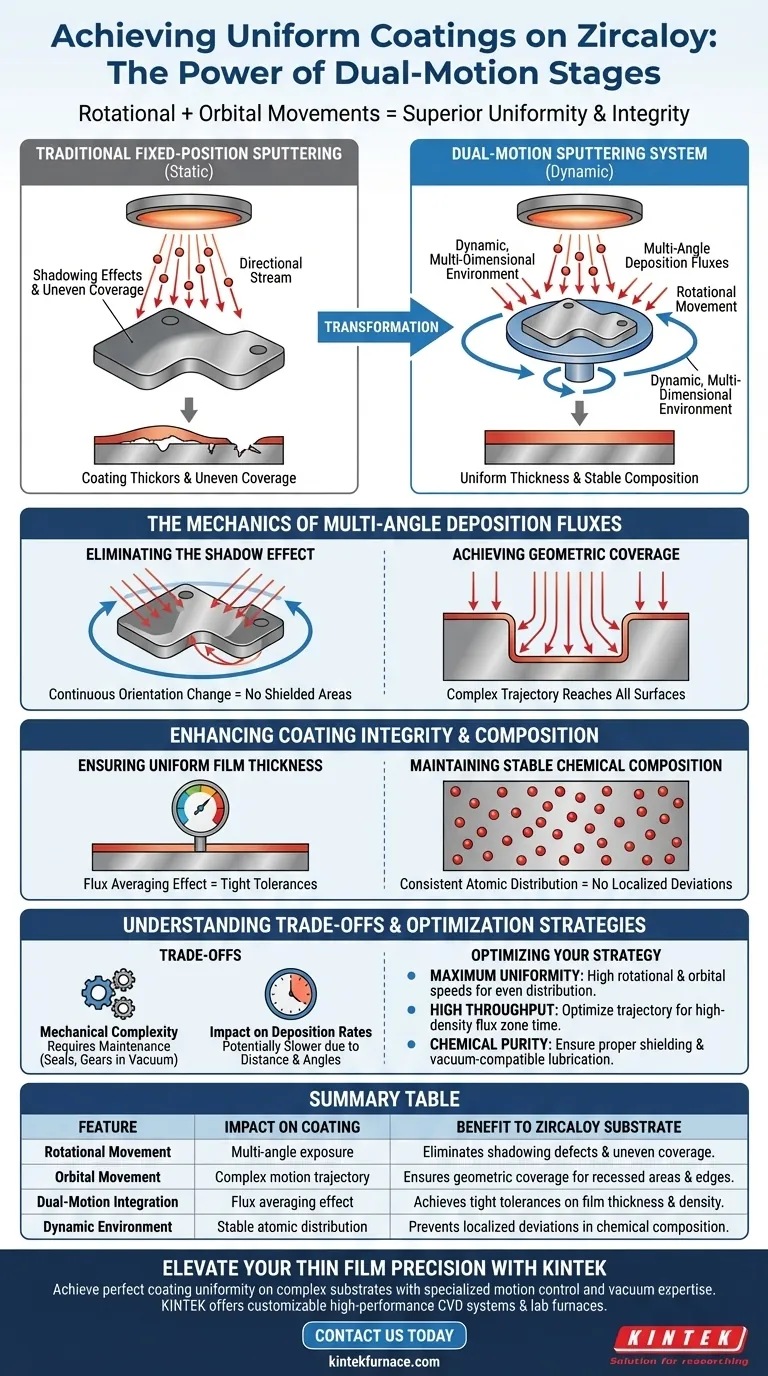

Die Doppelbewegungsbahn des Probenträgers ist der entscheidende Faktor für die Erzielung einer gleichmäßigen Beschichtung auf Zirkaloy-Substraten. Durch die Kombination von Rotations- und Orbitalbewegungen setzt das Sputtersystem das Substrat multi-angle Depositionsflüssen aus, was die Einschränkungen des traditionellen Sputterns mit fester Position effektiv umgeht. Dieser Prozess stellt sicher, dass die Metallatome gleichmäßig über alle Oberflächen verteilt werden, was zu einer Beschichtung mit gleichmäßiger Dicke und stabiler chemischer Zusammensetzung führt.

Die Integration von Rotations- und Orbitalbewegungen verwandelt den Abscheidungsprozess von einem statischen, gerichteten Strom in eine dynamische, multidimensionale Umgebung. Dies stellt sicher, dass jede Facette des Zirkaloy-Substrats die gleiche Exposition gegenüber dem Materialfluss erhält, wodurch die bei einfacheren Systemen üblichen "Abschattungsfehler" eliminiert werden.

Die Mechanik von Multi-Angle-Depositionsflüssen

Eliminierung des Schatteneffekts

Beim traditionellen Sputtern erzeugen feste Zielpositionen oft "Schatten", bei denen bestimmte Bereiche eines komplexen Substrats weniger Material erhalten als andere. Durch die Einführung von Rotations- und Orbitalbewegungen ändert das Substrat ständig seine Ausrichtung relativ zum Sputtertarget. Dies stellt sicher, dass kein einzelner Bereich während des Prozesses vor den einfallenden Metallatomen abgeschirmt wird.

Erreichung geometrischer Abdeckung

Zirkaloy-Substrate haben oft Geometrien, die eine präzise Abdeckung erfordern, um die strukturelle Integrität zu erhalten. Die komplexe Bewegungsbahn, die durch den Doppelbewegungs-Probenträger erzeugt wird, stellt sicher, dass der Abscheidungsfluss auch vertiefte Bereiche und Kanten mit der gleichen Intensität wie flache Oberflächen erreicht. Dies führt zu einer wirklich isotropen Beschichtungsschicht, die konsistent an dem gesamten Teil haftet.

Verbesserung der Beschichtungsintegrität und -zusammensetzung

Sicherstellung einer gleichmäßigen Filmdicke

Die Gleichmäßigkeit der Dicke ist entscheidend für die Leistung von Zirkaloy, insbesondere in Hochspannungs- oder korrosiven Umgebungen. Die kontinuierliche Bewegung des Probenträgers mittelt räumliche Variationen im Plasmafluss aus. Dieser Mittelungseffekt ermöglicht es den Herstellern, enge Toleranzen bei der Beschichtungsdicke über eine große Charge von Proben zu erreichen.

Aufrechterhaltung einer stabilen chemischen Zusammensetzung

Eine stabile chemische Zusammensetzung ist notwendig, damit die Beschichtung einen zuverlässigen Schutz bietet. Da das Substrat aus mehreren Winkeln dem Abscheidungsfluss ausgesetzt ist, bleibt die Verteilung der Metallatome während des Wachstums des Films konstant. Dies verhindert lokale Abweichungen in der Chemie, die andernfalls zu einem vorzeitigen Versagen der Beschichtung führen könnten.

Verständnis der Kompromisse

Mechanische Komplexität und Wartung

Obwohl Doppelbewegungs-Probenträger die Qualität erheblich verbessern, führen sie zu einer höheren mechanischen Komplexität in der Vakuumkammer. Die Verwendung von rotierenden Dichtungen und Zahnrädern in einer Vakuumumgebung erfordert häufigere Wartung und Überwachung, um mechanische Ausfälle oder Kontaminationen zu verhindern.

Auswirkungen auf die Abscheidungsraten

Die Einführung von Orbital- und Rotationsbahnen kann manchmal zu einer niedrigeren "Netto"-Abscheidungsrate im Vergleich zu einem statischen Substrat führen, das direkt unter einem Target positioniert ist. Die erhöhte Entfernung und die variierenden Winkel bedeuten, dass die Beschichtung zwar gleichmäßiger ist, die Zeit, die benötigt wird, um eine bestimmte Dicke zu erreichen, jedoch länger sein kann.

Optimierung Ihrer Abscheidungsstrategie

Um die besten Ergebnisse bei der Beschichtung von Zirkaloy-Substraten zu erzielen, müssen Sie die Vorteile der Probenträgerbewegung mit Ihren spezifischen Produktionsanforderungen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dickenuniformität liegt: Nutzen Sie die höchsten verfügbaren Orbital- und Rotationsgeschwindigkeiten, um eine gleichmäßigste Verteilung des Materialflusses über alle Substratoberflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Optimieren Sie die Bahn des Probenträgers, um die Zeit zu maximieren, in der sich das Substrat in der Zone mit hoher Flussdichte befindet, während gleichzeitig genügend Bewegung beibehalten wird, um Abschattungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die mechanischen Komponenten des beweglichen Probenträgers ordnungsgemäß abgeschirmt und mit vakuumkompatiblen Materialien geschmiert sind, um Ausgasungen zu verhindern.

Durch die Beherrschung des komplexen Zusammenspiels von Rotations- und Orbitalbewegungen stellen Sie sicher, dass Ihre Zirkaloy-Beschichtungen die höchsten Standards an technischer Exzellenz und Haltbarkeit erfüllen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Beschichtung | Vorteil für Zirkaloy-Substrat |

|---|---|---|

| Rotationsbewegung | Multi-Angle-Exposition | Eliminiert Abschattungsfehler und ungleichmäßige Abdeckung. |

| Orbitalbewegung | Komplexe Bewegungsbahn | Gewährleistet geometrische Abdeckung für vertiefte Bereiche und Kanten. |

| Integration von Doppelbewegungen | Mittelungseffekt des Flusses | Erzielt enge Toleranzen bei Filmdicke und -dichte. |

| Dynamische Umgebung | Stabile atomare Verteilung | Verhindert lokale Abweichungen in der chemischen Zusammensetzung. |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Die Erzielung einer perfekten Beschichtungsuniformität auf komplexen Zirkaloy-Substraten erfordert mehr als nur Standardausrüstung – sie erfordert spezielle Motion-Control- und Vakuumexpertise. Gestützt auf Experten in Forschung und Entwicklung und Fertigung bietet KINTEK Hochleistungs-CVD-Systeme und Labortemperöfen, die vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie Kernmaterialien oder fortschrittliche Legierungen verfeinern, unser Team bietet den technischen Vorteil, den Sie benötigen, um Abschattungen zu eliminieren und den Abscheidungsfluss zu beherrschen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Lösungen die Effizienz und Beschichtungsintegrität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welcher Ofen wird zum Sintern verwendet? Finden Sie die richtige Hochtemperaturlösung für Ihre Materialien

- Was ist die Hauptfunktion eines Labor-Elektrotrockenschranks bei der ACBP-Produktion? Präzise Vorbehandlung sicherstellen

- Welche Bedeutung hat die sofortige Überführung frisch abgeschiedener CuO-Filme in einen 125°C heißen Ofen? Sicherstellung der Filmdichte

- Was ist die Hauptfunktion eines Labortrockenschranks bei der Pyrolyse von Baumwollstämmen? Gewährleistung der Datenintegrität

- Wie werden Verunreinigungsgrade bei der Synthese von Tantalpulver kontrolliert? Beherrschen Sie die hochreine magnesiothermische Reduktion

- Warum werden Keramikmaterialien für zahnärztliche Restaurationen bevorzugt? Entdecken Sie ihre Vorteile in Bezug auf Ästhetik, Festigkeit und Biokompatibilität

- Wie bewertet ein Hochtemperatur-TOC-Analysator die Leistung von RCM NSs? Überprüfung der Mineralisierung vs. Entfärbung

- Was ist der Zweck eines Sicherheitswarnsystems in der Methan-Trockenreformierung (MDR)? Gewährleistung der Reaktorsicherheit und Laborsicherheit