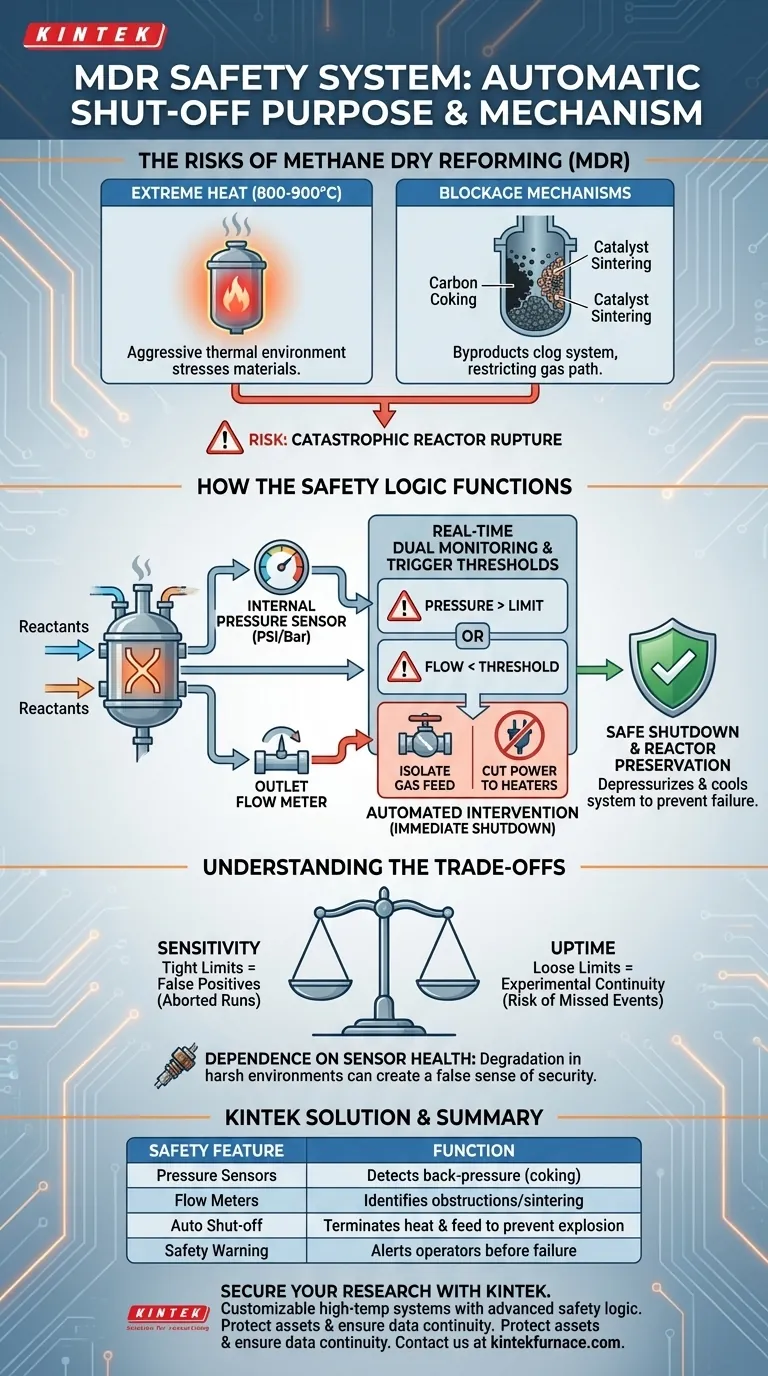

Der Hauptzweck eines automatischen Abschaltsystems in der Methan-Trockenreformierung (MDR) besteht darin, als Ausfallsicherung gegen katastrophale Reaktorrupturen zu dienen, die durch interne Verstopfungen verursacht werden. Durch die strenge Überwachung von Druckgrenzen und Durchflussraten erkennt das System die frühen Anzeichen einer Verstopfung – oft verursacht durch Kohlenstoffablagerungen – und unterbricht sofort die Reaktion, indem es die Wärme- und Gaszufuhr abschaltet, um die Ausrüstung zu schützen.

Die Methan-Trockenreformierung läuft bei extremen Temperaturen ab, bei denen interne Verstopfungen ein ständiges Risiko darstellen. Ein automatisiertes Sicherheitssystem bietet die notwendige Reaktionsgeschwindigkeit, um die Reaktion zu neutralisieren, bevor Druckaufbau den Reaktor zerstört oder die Laborumgebung gefährdet.

Die besonderen Risiken der Methan-Trockenreformierung

Extreme Betriebstemperaturen

MDR-Reaktionen erfordern eine aggressive thermische Umgebung und laufen typischerweise zwischen 800 °C und 900 °C ab.

Bei diesen Temperaturen steht die strukturelle Integrität der Reaktormaterialien bereits unter erheblichem Stress. Dies verringert die Fehlertoleranz hinsichtlich der Druckhaltung im Vergleich zu Tieftemperaturprozessen erheblich.

Der Mechanismus der Verstopfung

Die chemische Natur der MDR führt häufig zu physikalischen Nebenprodukten, die das System verstopfen können.

Die beiden Hauptursachen sind Kohlenstoffablagerungen (oft als Verkokung bezeichnet) und Katalysatorsintern. Wenn sich diese Materialien ansammeln oder verschmelzen, behindern sie den Gasweg und verwandeln den Reaktor in ein potenzielles Druckgefäß.

Wie die Sicherheitslogik funktioniert

Echtzeit-Doppelüberwachung

Zuverlässige Sicherheitssysteme verlassen sich nicht auf einen einzelnen Datenpunkt. Stattdessen überwachen sie zwei korrelierte Variablen: interne Drucksensoren und Auslassdurchflussmesser.

Dieser Ansatz mit zwei Eingängen hilft zu überprüfen, ob ein Druckanstieg tatsächlich auf eine Verstopfung zurückzuführen ist (angezeigt durch einen gleichzeitigen Durchflussabfall) und nicht auf einen Sensorfehler.

Die Auslöseschwellen

Das System ist mit strengen Betriebsgrenzen programmiert.

Eine Notfallsequenz wird eingeleitet, wenn der Innendruck einen voreingestellten Grenzwert überschreitet oder wenn der Auslassdurchfluss unter einen Mindestschwellenwert fällt. Diese Abweichungen sind das Kennzeichen einer sich entwickelnden Verstopfung.

Automatisierte Intervention

Geschwindigkeit ist entscheidend, wenn es um Hochdruckgas bei 900 °C geht.

Bei Erkennung einer Schwellenwertüberschreitung löst das System eine sofortige Notabschaltung aus. Diese Aktion unterbricht gleichzeitig die Gaszufuhr und schaltet die Heizung ab, wodurch das System schnell entlüftet und abgekühlt wird, um einen Ausfall zu verhindern.

Verständnis der Kompromisse

Empfindlichkeit vs. Betriebszeit

Es gibt einen inhärenten Kompromiss zwischen Sicherheit und experimenteller Kontinuität.

Wenn die Sicherheitsschwellen zu eng eingestellt sind, kann das System aufgrund geringfügiger, nicht kritischer Schwankungen Fehlalarme auslösen. Dies führt zu abgebrochenen Läufen, verschwendeten Reaktanten und verlorenen Daten.

Abhängigkeit vom Sensorstatus

Das Sicherheitssystem ist nur so zuverlässig wie seine Sensoren.

In rauen MDR-Umgebungen können Sensoren verschleißen oder mit Kohlenstoff belegt werden. Wenn ein Sensor ausfällt oder driftet, erkennt das automatisierte System möglicherweise keinen echten Notfall, was dem Bediener ein falsches Sicherheitsgefühl vermittelt.

Die richtige Wahl für Ihr Ziel treffen

Richten Sie bei der Konfiguration Ihrer Sicherheitsparameter diese an Ihren spezifischen betrieblichen Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf dem Anlagenschutz liegt: Stellen Sie Ihre Druckabschaltgrenzen deutlich unter die maximale Nennleistung des Reaktors, um Ermüdungserscheinungen durch kumulative Belastung des Behälters zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Datenkontinuität liegt: Verwenden Sie hochpräzise Durchflussmesser und Zeitverzögerungsauslöser (z. B. muss der Druck 5 Sekunden lang hoch bleiben), um transiente Störungen zu filtern und unnötige Abschaltungen zu vermeiden.

Die Integration dieser automatisierten Abwehrschicht ist die effektivste Methode, um sicherzustellen, dass die vorhersehbare chemische Instabilität der MDR nicht zu physischer Zerstörung führt.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Überwachungsparameter | Funktion bei MDR-Reaktion |

|---|---|---|

| Drucksensoren | Interner PSI/Bar | Erkennt Gegendruck durch Kohlenstoffablagerungen (Verkokung). |

| Durchflussmesser | Auslassgasfluss | Identifiziert physikalische Verstopfungen oder Katalysatorsintern. |

| Automatische Abschaltung | Strom & Gaszufuhr | Beendet sofort die Wärme- und Zufuhr, um eine Explosion zu verhindern. |

| Sicherheitswarnung | Visuelle/Akustische Warnungen | Benachrichtigt Betreiber über Abweichungen vor einem kritischen Ausfall. |

Sichern Sie Ihre Hochtemperaturforschung mit KINTEK

Lassen Sie nicht zu, dass Kohlenstoffablagerungen Ihre Laborsicherheit beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den Strapazen der Methan-Trockenreformierung standhalten. Unsere Hochtemperatur-Labröfen sind vollständig anpassbar und verfügen über fortschrittliche Sicherheitsüberwachung und automatische Abschaltlogik, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind.

Bereit, Ihre Reaktorsicherheit zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unserem Ingenieurteam zu beraten." Form) und entdecken Sie, wie unsere spezialisierten Heizlösungen Ihre Anlagen schützen und die Datenkontinuität gewährleisten können.

Visuelle Anleitung

Referenzen

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie profitieren die Luft- und Raumfahrtindustrien von Hochtemperaturöfen? Entfesseln Sie überlegene Festigkeit und Haltbarkeit

- Wie mildert eine beheizte Substratoberfläche den Kaffee-Rand-Effekt ab? Verbesserung der Druckpräzision von Ag2Se

- Welche Rolle spielt ein Rotationsverdampfer bei der Extraktion von Isopulegylacetat? Schutz von Reinheit und Stabilität

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von LNMO-Elektrodenschlämmen? Master-Lösungsmittelentfernung

- Wie stellen mikroprozessorgesteuerte elektrische Öfen die Homogenität der Se80In5Te6Sb9-Legierung sicher?

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie präzise Hochtemperaturkontrolle für Materialtransformationen

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?