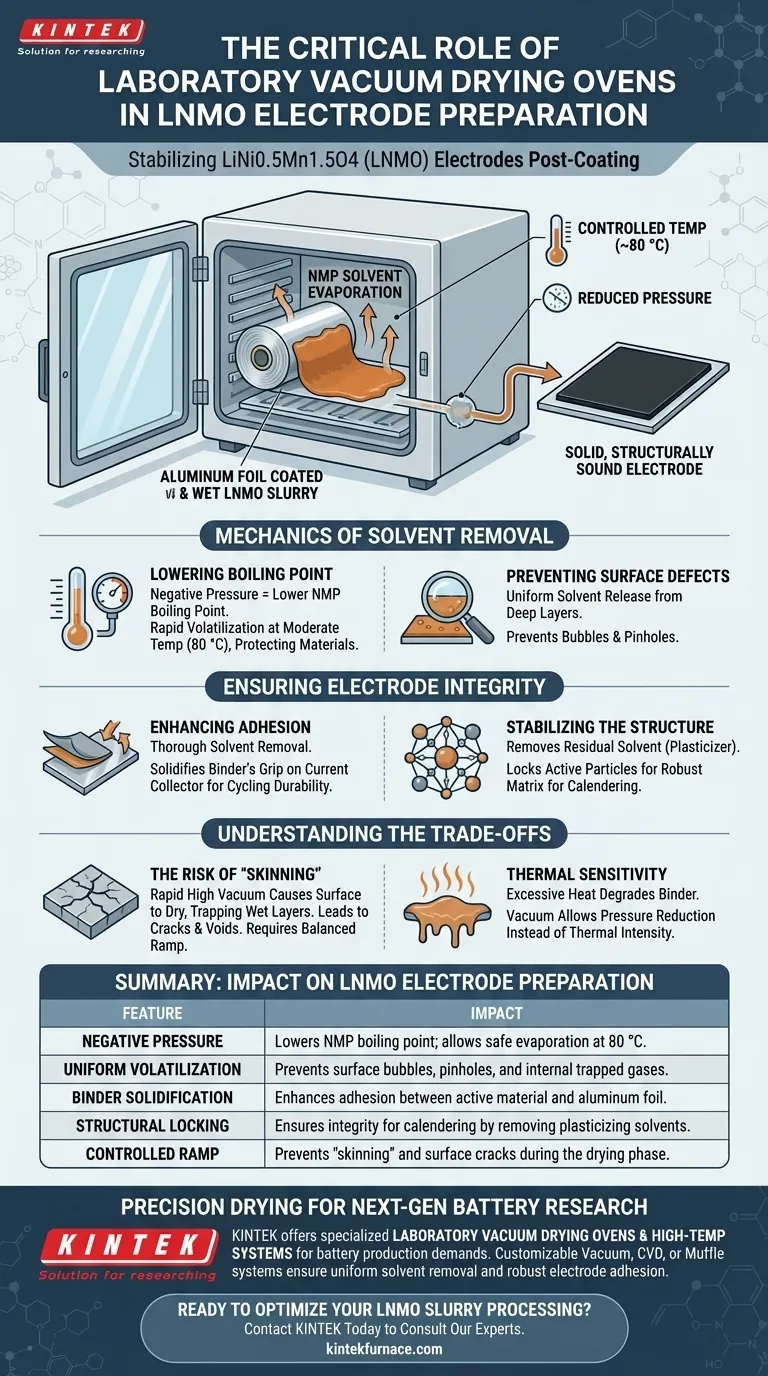

Der Labor-Vakuumtrockenschrank spielt eine entscheidende Rolle bei der Stabilisierung von LiNi0.5Mn1.5O4 (LNMO)-Elektroden unmittelbar nach dem Beschichtungsprozess. Durch die Anwendung einer kontrollierten Temperatur (typischerweise 80 °C) in einer Umgebung mit reduziertem Druck sorgt er für die schnelle und vollständige Verdampfung des N-Methyl-2-pyrrolidon (NMP)-Lösungsmittels aus der auf die Aluminiumfolie aufgetragenen Schlämme. Dieser Schritt ist grundlegend, um die nasse Schlämme in eine feste, strukturell stabile Elektrode umzuwandeln.

Der Vakuumtrocknungsprozess dient nicht nur der Verdampfung; er ist ein kritischer Qualitätskontrollmechanismus, der Beschichtungsdefekte verhindert und eine robuste Haftung zwischen dem aktiven Material und dem Stromkollektor gewährleistet.

Die Mechanik der Lösungsmittelentfernung

Senkung des Siedepunkts

Das in LNMO-Schlämmen verwendete NMP-Lösungsmittel hat einen hohen Siedepunkt, was die Entfernung allein durch Wärme erschwert, ohne die Komponenten zu beschädigen.

Der Vakuumtrockenschrank nutzt Unterdruck, um diesen Siedepunkt erheblich zu senken. Dies ermöglicht es dem Lösungsmittel, sich bei moderater Temperatur (z. B. 80 °C) schnell zu verflüchtigen, wodurch die thermische Stabilität der Elektrodenmaterialien geschützt wird.

Verhinderung von Oberflächenfehlern

Das Trocknen einer dicken Schlämmebeschichtung kann oft zu eingeschlossenen Gasen oder ungleichmäßiger Verdampfung führen.

Die Vakuumumgebung erleichtert eine gleichmäßige Lösungsmittelabgabe aus den tiefen Schichten der Beschichtung. Dies verhindert die Bildung von Blasen oder Nadellöchern auf der Beschichtungsoberfläche, die häufige Ursachen für Elektrodenversagen sind.

Gewährleistung der Elektrodenintegrität

Verbesserung der Haftung

Die mechanische Festigkeit einer Batterieelektrode hängt davon ab, wie gut das aktive Material an der Aluminiumfolie des Stromkollektors haftet.

Durch die vollständige Entfernung des NMP-Lösungsmittels verfestigt der Vakuumtrocknungsprozess den Griff des Bindemittels auf der Folie. Diese verbesserte Haftung ist entscheidend für die Aufrechterhaltung des elektrischen Kontakts während der Ausdehnung und Kontraktion des Batteriezyklus.

Stabilisierung der Struktur

Restlösungsmittel wirkt als Weichmacher und macht die Elektrodenbeschichtung weich und instabil.

Vollständige Trocknung gewährleistet die "strukturelle Integrität" der LNMO-Elektrode. Sie fixiert die aktiven Partikel an Ort und Stelle und schafft eine robuste Matrix, die nachfolgende Herstellungsschritte wie das Kalandrieren (Pressen) überstehen kann.

Verständnis der Kompromisse

Das Risiko des "Hautbildens"

Obwohl die Vakuumtrocknung effizient ist, kann ein zu schnelles Anlegen eines hohen Vakuums dazu führen, dass sich die Oberfläche trocknet, während die unteren Schichten feucht bleiben.

Dieses Phänomen, bekannt als "Hautbildung", kann zu Oberflächenrissen oder inneren Hohlräumen führen. Der Prozess erfordert ein Gleichgewicht zwischen Temperatur und Druck, um eine gleichmäßige Verdampfung des Lösungsmittels über die gesamte Dicke der Beschichtung zu gewährleisten.

Thermische Empfindlichkeit

Obwohl 80 °C für LNMO Standard sind, kann übermäßige Hitze in dem Versuch, die Trocknung zu beschleunigen, das polymere Bindemittel abbauen.

Wenn das Bindemittel abgebaut wird, verliert die Elektrode an Flexibilität und Haftung. Der Vakuumtrockenschrank ermöglicht es Ihnen, diese Hochtemperaturrisiken zu vermeiden, indem Sie sich auf die Druckreduzierung anstelle der thermischen Intensität verlassen.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer LNMO-Elektroden zu optimieren, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Qualitätsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf physikalischer Haltbarkeit liegt: Priorisieren Sie eine allmähliche Erhöhung des Vakuumdrucks, um Oberflächenrisse zu vermeiden und eine gleichmäßige Verteilung des Bindemittels zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreicht, um *alle* Spuren von NMP zu entfernen, da Restlösungsmittel den Elektronentransfer behindern und die Haftung schwächen.

Der Erfolg Ihrer LNMO-Batteriezelle wird oft nicht nur durch die Chemie bestimmt, sondern durch die Präzision der Trocknungsphase, die sie verfestigt.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die LNMO-Elektrodenherstellung |

|---|---|

| Unterdruck | Senkt den Siedepunkt von NMP; ermöglicht sichere Verdampfung bei 80 °C. |

| Gleichmäßige Verflüchtigung | Verhindert Oberflächenblasen, Nadellöcher und eingeschlossene Gase im Inneren. |

| Bindemittelverfestigung | Verbessert die Haftung zwischen aktivem Material und Aluminiumfolie. |

| Strukturelle Verriegelung | Gewährleistet die Integrität für das Kalandrieren durch Entfernung von weichmachenden Lösungsmitteln. |

| Kontrollierte Rampe | Verhindert "Hautbildung" und Oberflächenrisse während der Trocknungsphase. |

Präzisions-Trocknung für die Batterieforschung der nächsten Generation

Die Herstellung der perfekten LNMO-Elektrode erfordert mehr als nur Chemie; sie erfordert eine kontrollierte thermische Umgebung, die die Materialintegrität bewahrt. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK spezialisierte Labor-Vakuumtrockenschränke und Hochtemperatursysteme, die für die anspruchsvollen Anforderungen der Batterieproduktion entwickelt wurden.

Ob Sie anpassbare Vakuum-, CVD- oder Muffelsysteme benötigen, unsere Technologie gewährleistet eine gleichmäßige Lösungsmittelentfernung und eine robuste Elektrodenhaftung, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Bereit, Ihre LNMO-Schlämmenverarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über die ideale Trocknungslösung für Ihr Labor zu beraten.

Visuelle Anleitung

Referenzen

- Jong‐Won Lim, Kyung‐Won Park. Enhanced Electrochemical Stability of Solid‐State Electrolyte‐Coated High‐Voltage <scp>L</scp>i<scp>N</scp>i<sub>0.5</sub><scp>M</scp>n<sub>1.5</sub><scp>O</scp><sub>4</sub> Cathodes in Li‐Ion Batteries. DOI: 10.1002/eem2.70025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck eines Industrieofens für die Pulvervorbehandlung? Sicherstellung einer genauen Siliziumdioxid-Analyse

- Was ist die Funktion des Einbringens eines Nickelgitters in einen Reaktor? Maximierung der Wärme in Nickel-Wasserstoff-Systemen

- Warum ist eine präzise konstante Temperaturregelung während der Aushärtungsphase von Geopolymermörtel erforderlich? Leitfaden zum Erfolg

- Was ist die Funktion der Stickstoffquelle bei der Biomassepyrolyse? Optimierung der Bioöl-Ausbeute und Gewährleistung der Prozesssicherheit

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Welche Rolle spielt industrielle Heiztechnik bei der Herstellung von 55Si2-Federstahl während des Wickelns?

- Was sind die Hauptanwendungsgebiete eines hochpräzisen Elektroofens bei der Charakterisierung von Biomasse? Entschlüsseln Sie wichtige Erkenntnisse

- Was ist der Zweck der 0,5 cm Tunnelstruktur beim Sintern von LLZO? Erzielung einer überlegenen strukturellen Uniformität