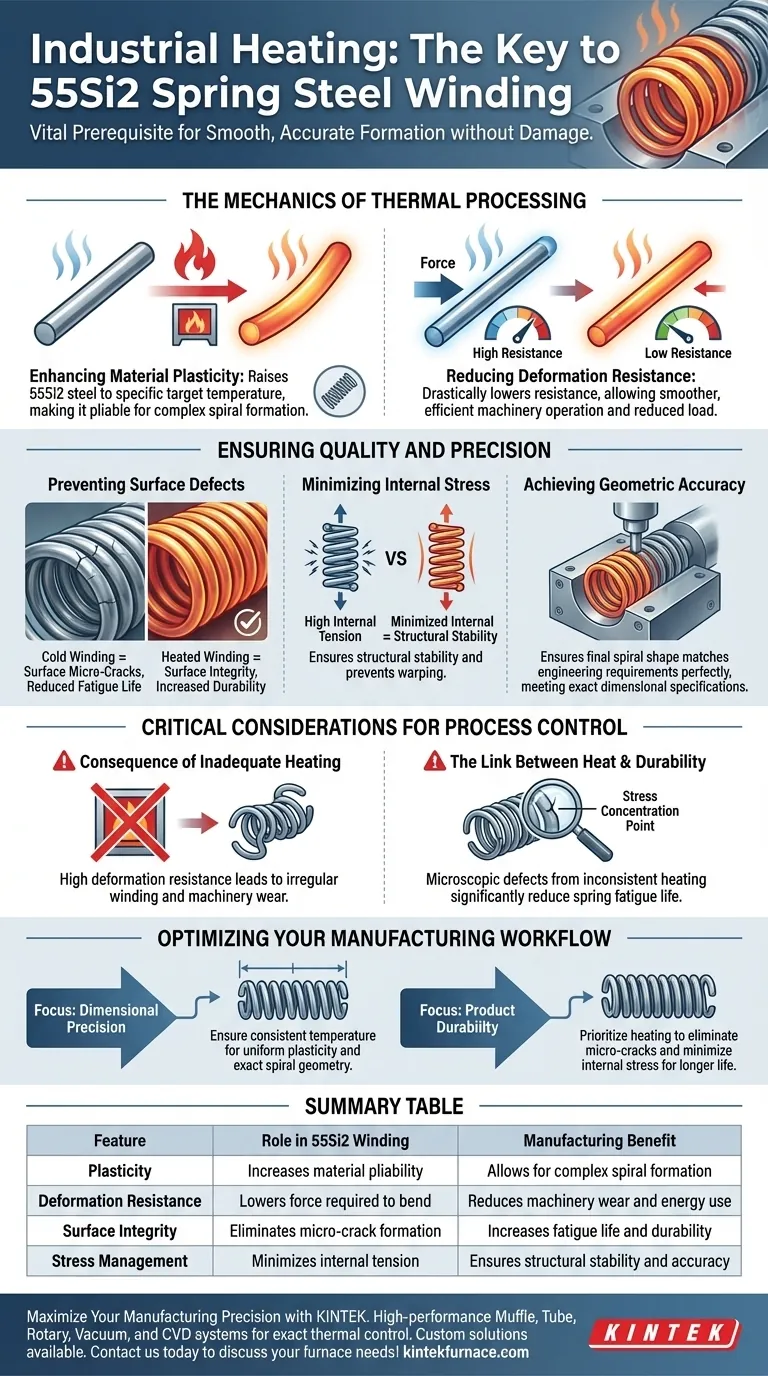

Industrielle Heiztechnik ist eine entscheidende Voraussetzung für das erfolgreiche Wickeln von 55Si2-Federstahl. Durch die Erhöhung der Temperatur der Stahlstäbe vor der Wickelphase verändert diese Technik den physikalischen Zustand des Materials grundlegend, um eine glatte, präzise Formgebung ohne strukturelle Schäden zu ermöglichen.

Die Hauptfunktion der industriellen Erwärmung in diesem Kontext besteht darin, die Materialplastizität zu erhöhen und den Verformungswiderstand zu verringern. Dies stellt sicher, dass der Stahl zu präzisen Spiralformen gewickelt werden kann, während innere Spannungen minimiert und oberflächliche Mikrorisse verhindert werden.

Die Mechanik der thermischen Verarbeitung

Verbesserung der Materialplastizität

Die größte Herausforderung beim Wickeln von 55Si2-Federstahl ist seine natürliche Steifigkeit. Industrielle Heiztechnik löst dieses Problem, indem sie die Stahlstäbe auf eine spezifische Zieltemperatur erhitzt.

Diese thermische Anwendung erhöht die Plastizität des Materials erheblich. Indem der Stahl biegsamer wird, können Hersteller den Stab in komplexe Spiralformen bringen, die bei Raumtemperatur unmöglich oder schädlich wären.

Verringerung des Verformungswiderstands

Wenn Stahl kalt ist, widersteht er der Formänderung. Dieser Widerstand erfordert immense Kraft zur Überwindung, was die Wickelmaschinen belasten kann.

Das Erhitzen der Stäbe reduziert drastisch den Verformungswiderstand. Dies ermöglicht einen reibungsloseren und effizienteren Betrieb der Wickelgeräte und reduziert die mechanische Belastung, die zum Biegen des Stahlstabs in die erforderliche Krümmung erforderlich ist.

Gewährleistung von Qualität und Präzision

Verhinderung von Oberflächenfehlern

Eine der wichtigsten Aufgaben der Erwärmung ist die Erhaltung der Oberflächenintegrität des Stahls. Kaltwickeln führt oft zu Rissen auf der Oberfläche des Materials.

Die richtige Erwärmung mindert das Risiko von oberflächlichen Mikrorissen. Indem sichergestellt wird, dass das Material beim Biegen fließt und nicht reißt, schützt der Erwärmungsprozess die strukturelle Langlebigkeit der fertigen Feder.

Minimierung innerer Spannungen

Das Biegen von Metall führt zu inneren Spannungen, die zu vorzeitigem Versagen oder Verzug im späteren Produktleben führen können.

Das Erhitzen des 55Si2-Stahls hilft, diese inneren Spannungen während des Formgebungsprozesses zu minimieren. Eine Feder, die aus richtig erwärmtem Stahl gewickelt wird, behält ihre strukturelle Stabilität besser als eine, die kalt in Form gezwungen wurde.

Erreichen geometrischer Genauigkeit

Präzision ist in der Federherstellung nicht verhandelbar. Das Endprodukt muss exakte Maßvorgaben erfüllen.

Die durch die Heiztechnik erhöhte Plastizität stellt sicher, dass sich der Stahl strikt an den Weg der Wickelmaschine anpasst. Dies führt zu präzisen geometrischen Abmessungen, wodurch sichergestellt wird, dass die endgültige Spiralform perfekt den technischen Anforderungen entspricht.

Kritische Überlegungen zur Prozesskontrolle

Die Folgen unzureichender Erwärmung

Während die Referenz die Vorteile der Erwärmung hervorhebt, beleuchtet das Gegenteil ein kritisches Risiko. Wenn die Technik die erforderliche spezifische Temperatur nicht erreicht, bleibt der Verformungswiderstand hoch.

Dies kann zu unregelmäßigem Wickeln, erhöhtem Verschleiß an Maschinen und einem Endprodukt führen, das von den erforderlichen geometrischen Toleranzen abweicht.

Der Zusammenhang zwischen Wärme und Haltbarkeit

Die Reduzierung oberflächlicher Mikrorisse ist nicht nur kosmetisch, sondern eine strukturelle Notwendigkeit.

Wenn der Erwärmungsprozess umgangen oder inkonsistent ist, werden die entstehenden Mikrorisse zu Spannungskonzentrationspunkten. Diese mikroskopischen Defekte verringern die Ermüdungslebensdauer der Feder erheblich und führen zu möglichen Ausfällen unter Last.

Optimieren Sie Ihren Fertigungsablauf

Industrielle Erwärmung ist nicht nur ein Vorbereitungsschritt, sondern ein Qualitätsicherungsmechanismus. Nutzen Sie die folgende Anleitung, um Ihren Prozess an Ihren Zielen auszurichten:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass Ihre Heiztechnik eine konstante Temperatur aufrechterhält, um eine gleichmäßige Plastizität und exakte Spiralgeometrie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Produktlanglebigkeit liegt: Priorisieren Sie die Erwärmungsphase, um oberflächliche Mikrorisse zu beseitigen und innere Spannungen zu minimieren, die die Hauptursachen für frühes Federversagen sind.

Die Beherrschung der thermischen Vorbereitung von 55Si2-Stahl ist der wirksamste Weg, um sowohl die Fertigungseffizienz als auch die Produktzuverlässigkeit zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Wickeln von 55Si2 | Fertigungsvorteil |

|---|---|---|

| Plastizität | Erhöht die Biegsamkeit des Materials | Ermöglicht komplexe Spiralformung |

| Verformungswiderstand | Verringert die zum Biegen erforderliche Kraft | Reduziert Maschinenverschleiß und Energieverbrauch |

| Oberflächenintegrität | Beseitigt die Bildung von Mikrorissen | Erhöht die Ermüdungslebensdauer und Haltbarkeit |

| Spannungsmanagement | Minimiert innere Spannungen | Gewährleistet strukturelle Stabilität und Genauigkeit |

Maximieren Sie Ihre Fertigungspräzision mit KINTEK

Lassen Sie nicht zu, dass eine unzureichende Erwärmung die Integrität Ihres 55Si2-Federstahls beeinträchtigt. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die präzise thermische Kontrolle liefern, die Ihr Prozess erfordert.

Ob Sie eine Standardlösung oder ein vollständig maßgeschneidertes System für Ihre einzigartigen Labor- oder Industrieanforderungen benötigen, unsere Ingenieure helfen Ihnen gerne dabei, überlegene geometrische Genauigkeit und Produktlanglebigkeit zu erzielen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Ausglühprozesses bei der OLED-Herstellung? Optimierung der Filmstabilität und Geräteleistung

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welches Material wird in einem Hochtemperaturofen verwendet? Auswahl der richtigen Materialien für extreme Hitze

- Was ist Anlassen und wann wird es verwendet? Optimierung der Metallzähigkeit und Haltbarkeit

- Was ist der Zweck des Sulfidierungsbehandlungsverfahrens? Verbesserung der Reaktorleistung durch DMDS-Passivierung

- Warum ist ein Trockenschrank mit konstanter Temperatur für CN/BOC-X-Verbundwerkstoffe notwendig? Gewährleistung einer hohen photokatalytischen Aktivität

- Was sind die technischen Vorteile der Verwendung eines Zweifarbenpyrometers? Hochpräzise Überwachung von Reaktionspartikeln

- Was sind die Vorteile von Aktivkohle bei der Tantalverarbeitung? Steigern Sie noch heute Ihre Karburierungseffizienz