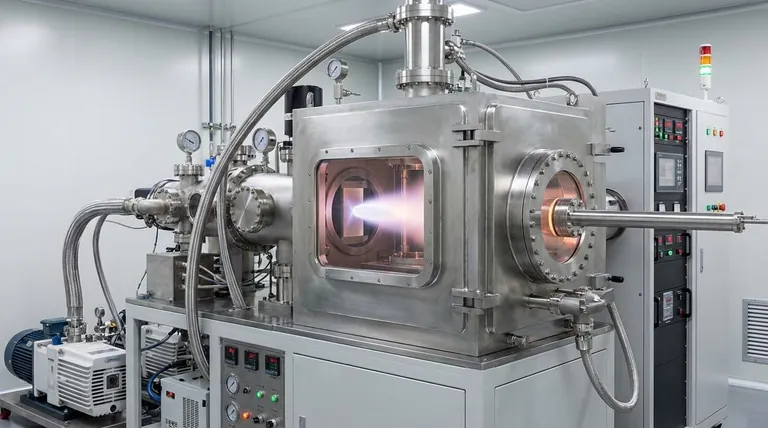

Das Ultra-Niederdruck-Vakuumsystem ist die definierende Architektur des Plasma Spray-Physical Vapor Deposition (PS-PVD)-Prozesses. Durch die Aufrechterhaltung eines spezifischen Vakuum-Bereichs zwischen 50 und 300 Pa zwingt dieses System den Plasmastrahl, mit Überschallgeschwindigkeit zu expandieren. Diese Expansion verändert grundlegend den Zustand der Sprühmaterialien und ermöglicht deren Transport als Gasphasen oder Nanocluster anstelle herkömmlicher flüssiger Tröpfchen.

Durch die Schaffung einer verdünnten Umgebung verwandelt das Vakuumsystem den Abscheidungsprozess von einem Standard-Sprühverfahren in einen Dampfphasentransportmechanismus. Dies ermöglicht das Wachstum einzigartiger Säulenstrukturen, die eine überlegene Wärmedämmung bieten, selbst auf komplexen, verschatteten Oberflächen.

Die Physik der Niederdruckabscheidung

Erreichen einer Überschall-Plasmaexpansion

Die Kernfunktion des Vakuumsystems besteht darin, den Umgebungsdruck auf ein kritisches Fenster von 50 bis 300 Pa zu senken.

In dieser Ultra-Niederdruckumgebung wird der Plasmastrahl nicht mehr durch atmosphärischen Widerstand eingeschränkt. Er expandiert schnell und erreicht Überschallgeschwindigkeiten, die beim atmosphärischen Plasmaspritzen nicht möglich sind.

Umwandlung des Materialzustands

Diese Überschallexpansion verändert den physikalischen Zustand des Beschichtungsmaterials.

Anstatt als schwere flüssige Tröpfchen auf dem Substrat aufzutreffen, wird das Material verdampft oder in Nanocluster zerlegt. Dies ermöglicht den Transport von Beschichtungsmaterialien über lange Distanzen bei gleichzeitiger Beibehaltung hoher Energie.

Strukturelle und funktionale Ergebnisse

Wachstum einzigartiger Mikrostrukturen

Der durch das Vakuumsystem ermöglichte Dampfphasentransport bestimmt, wie die Beschichtung erstarrt.

Das Material kondensiert auf dem Substrat und bildet einzigartige säulenförmige oder quasi-säulenförmige Strukturen. Diese spezifische Mikrostruktur ist sehr wünschenswert, da sie die Wärmeleitfähigkeit der endgültigen Beschichtung erheblich reduziert.

Non-Line-of-Sight-Fähigkeiten

Standard-Thermosprühverfahren erfordern eine direkte Sichtverbindung zur zu beschichtenden Oberfläche.

Da der PS-PVD-Prozess das Material jedoch in der Gasphase transportiert, verhält er sich eher wie eine Wolke als wie eine Spritzpistole. Dies ermöglicht es der Beschichtung, verschattete Bereiche zu durchdringen und komplexe Geometrien abzudecken, die sich nicht in direkter Sichtlinie befinden.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit präziser Druckverhältnisse

Während der niedrige Druck fortgeschrittene Eigenschaften ermöglicht, führt er zu einer strengen Prozessbeschränkung.

Das System ist vollständig darauf angewiesen, den spezifischen Bereich von 50 bis 300 Pa aufrechtzuerhalten. Abweichungen von diesem Druckfenster bergen das Risiko, die erforderliche Überschallexpansion nicht zu erreichen, was den Materialtransport in einen weniger effektiven Zustand zurückversetzen und die Bildung der gewünschten Säulenstruktur beeinträchtigen würde.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile von PS-PVD zu maximieren, berücksichtigen Sie Ihre spezifischen Beschichtungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Nutzen Sie die Fähigkeit des Vakuumsystems, gasförmiges Material zu transportieren, um Komponenten mit verdeckten oder verschatteten Oberflächen (Non-Line-of-Sight) zu beschichten.

- Wenn Ihr Hauptaugenmerk auf Wärmedämmung liegt: Verlassen Sie sich auf die vakuuminduzierte Säulenstruktur, um die geringstmögliche Wärmeleitfähigkeit für Ihre Barrierebeschichtungen zu erzielen.

Die Ultra-Niederdruckumgebung ist nicht nur eine Betriebseinstellung; sie ist der grundlegende Mechanismus, der die fortschrittlichen Materialeigenschaften von PS-PVD erschließt.

Zusammenfassungstabelle:

| Merkmal | PS-PVD (Ultra-Niederdruck) | Standard-Atmosphärisches Sprühverfahren |

|---|---|---|

| Druckbereich | 50 - 300 Pa | Atmosphärischer Druck |

| Materialzustand | Gasphase / Nanocluster | Flüssige Tröpfchen |

| Strahlgeschwindigkeit | Überschallexpansion | Unterschallströmung |

| Mikrostruktur | Säulenförmig (Geringe Wärmeleitfähigkeit) | Splat- / Schichtstruktur |

| Abdeckungsart | Non-Line-of-Sight (Gasähnliches Verhalten) | Nur direkte Sichtlinie |

Optimieren Sie Ihre fortschrittlichen Beschichtungsprozesse mit KINTEK

Das Erreichen des präzisen Bereichs von 50-300 Pa, der für PS-PVD erforderlich ist, erfordert eine Hochleistungs-Vakuumarchitektur. KINTEK bietet branchenführende Hochtemperatur-Vakuumsysteme und Spezialöfen, die für anspruchsvolle F&E- und industrielle Fertigungsanwendungen maßgeschneidert sind.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen thermischen Verarbeitungs- und Beschichtungsanforderungen angepasst werden können. Unser Team hilft Ihnen, die präzisen Umgebungen zu schaffen, die für überlegene Materialtransformation und Wärmedämmung erforderlich sind.

Sind Sie bereit, Ihre Materialwissenschaftskompetenzen zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Referenzen

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt ein Heißlufttrockenschrank zum Abbau von Asphalt bei? Simulation der Material-Salz-Erosion beschleunigen

- Welche Rolle spielt eine Hochtemperatur-Heizumgebung bei der hydrothermalen Synthese von ZSM-5-Zeolithkristallen?

- Was ist die Funktion eines industriellen Trockenofens bei der Vorbehandlung von EFB-Fasern? Optimieren Sie die Biokohleausbeute & Qualität

- Wie optimieren industrielle Heizöfen und Walzwerke Invar 36? Thermische Stabilität und Verformung meistern

- Warum wird ein Überschuss an Lithiumcarbonat für LiScO2:Cr3+ hinzugefügt? Optimieren Sie Ihre Hochtemperatur-Phosphorsynthese

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Warum wird für Ni-dotierte LaFeO3-Gassensoren eine Alterungsstation benötigt? Gewährleistung von Stabilität und Präzision

- Warum sind 800 °C für die Phosphorisierung von Ln-MoP@C erforderlich? Entfesseln Sie überlegenes Katalysator-Engineering