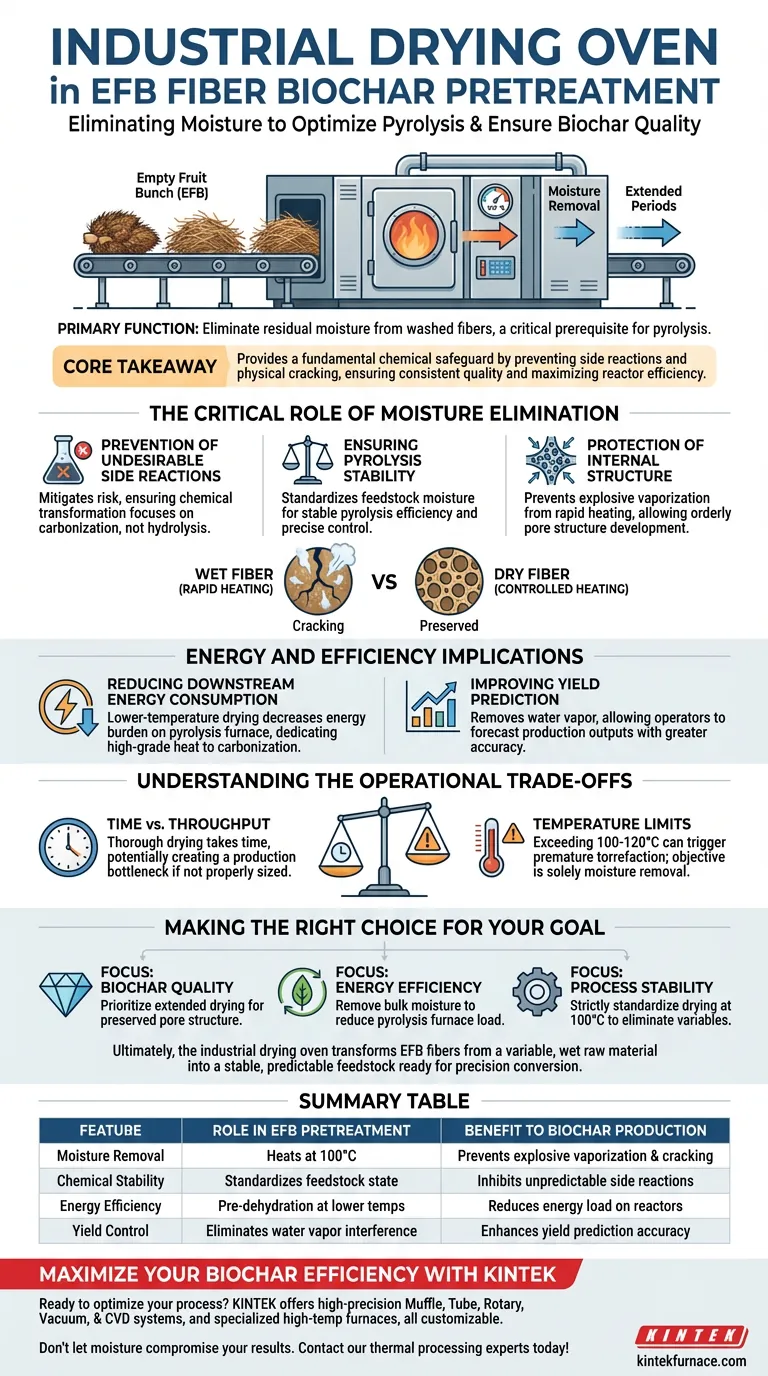

Die Hauptfunktion eines industriellen Trockenofens bei der Vorbehandlung von Leere Fruchtbüschel (EFB)-Fasern besteht darin, Restfeuchtigkeit aus gewaschenen Fasern zu entfernen, typischerweise durch Erhitzen auf 100 °C für längere Zeiträume. Dieser Schritt ist eine entscheidende Voraussetzung für den Pyrolyseprozess und dient dazu, die chemische Umgebung zu stabilisieren und strukturelle Schäden an der Biomasse zu verhindern, bevor sie in Hochtemperaturreaktoren gelangt.

Kernbotschaft Obwohl sein Betrieb einfach ist, bietet der Trockenofen eine grundlegende chemische Absicherung. Durch die Entfernung von Feuchtigkeit vor der Pyrolyse werden störende Nebenreaktionen und physikalische Risse, die durch schnelle Verdampfung verursacht werden, verhindert, wodurch eine gleichbleibende Biokohlequalität sichergestellt und die Reaktoreffizienz maximiert wird.

Die entscheidende Rolle der Feuchtigkeitsentfernung

Verhinderung unerwünschter Nebenreaktionen

Die Anwesenheit von Wasser während des Hochtemperaturabbaus von Biomasse ist chemisch nicht neutral.

Wenn Feuchtigkeit während der Pyrolyse in den EFB-Fasern verbleibt, kann dies zu unvorhersehbaren Nebenreaktionen führen. Der Trockenofen mindert dieses Risiko und stellt sicher, dass sich die chemische Umwandlung auf die Karbonisierung konzentriert und nicht auf Hydrolyse oder andere feuchtigkeitsbedingte Abweichungen.

Gewährleistung der Pyrolyse-Stabilität

Konsistenz ist für die industrielle Biokohleproduktion unerlässlich.

Durch die Standardisierung des Feuchtigkeitsgehalts des Rohmaterials gewährleistet der Trocknungsprozess eine stabile Pyrolyse-Effizienz. Diese Stabilisierung bietet eine zuverlässige Grundlage für die präzise Steuerung der chemischen Stöchiometrie in den nachfolgenden Stufen.

Schutz der inneren Struktur

Schnelles Erhitzen nasser Biomasse kann zerstörerisch sein.

Wenn Fasern mit signifikantem Feuchtigkeitsgehalt sofort hohen Pyrolyse-Temperaturen ausgesetzt werden, verdampft das Wasser explosionsartig. Diese schnelle Ausdehnung kann Materialrisse verursachen, während die Vortrocknung die geordnete Entwicklung der inneren Porenstruktur der Biokohle ermöglicht.

Energie- und Effizienzimplikationen

Reduzierung des nachgeschalteten Energieverbrauchs

Die Entfernung von Wasser in einem Niedertemperatur-Ofen ist im Allgemeinen energieeffizienter als das Verdampfen in einem Hochtemperaturreaktor.

Die Senkung des Feuchtigkeitsgehalts während der Vorbehandlung verringert die Energiebelastung des Pyrolyseofens erheblich. Dadurch kann die Hochtemperaturwärme des Ofens der Karbonisierung und nicht der Wasserverdampfung gewidmet werden.

Verbesserung der Ertragsprognose

Wasserdampf führt Variablen ein, die die Prozessmodellierung erschweren.

Durch die effektive Entfernung von Feuchtigkeit verhindert der Trockenofen, dass Wasserdampf die Ertragsprognosemodelle für Biokohle stört. Dies ermöglicht es den Betreibern, Produktionsergebnisse genauer vorherzusagen.

Verständnis der betrieblichen Kompromisse

Das Gleichgewicht zwischen Zeit und Durchsatz

Das Trocknen von EFB-Fasern ist kein sofortiger Prozess; es erfordert "längere Zeiträume" bei 100 °C.

Dies schafft einen potenziellen Engpass in der Produktionslinie. Obwohl eine gründliche Trocknung für die Qualität unerlässlich ist, erfordert sie eine erhebliche Verweilzeit, die die Gesamtdurchsatzgeschwindigkeit der Anlage begrenzen kann, wenn sie nicht richtig dimensioniert ist.

Temperaturgrenzen

Die Trocknungstemperatur muss sorgfältig kontrolliert werden.

Während das Ziel die Dehydrierung ist, kann das Überschreiten der Zieltemperatur (z. B. weit über 100–120 °C) in dieser Phase unbeabsichtigt eine vorzeitige Torrefizierung oder thermische Zersetzung auslösen. Das Ziel ist streng die Feuchtigkeitsentfernung, nicht die Veränderung der Kohlenstoffstruktur selbst.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Biokohle-Produktionslinie zu optimieren, überlegen Sie, wie die Trocknungsstufe mit Ihren spezifischen Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der Biokohlequalität liegt: Priorisieren Sie verlängerte Trocknungszeiten, um nahezu null Feuchtigkeit zu gewährleisten, was die Porenstruktur erhält und physikalische Risse verhindert.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Nutzen Sie den Trockenofen, um den Großteil der Feuchtigkeit zu entfernen, da dies die schwere Brennstofflast reduziert, die für den Hochtemperatur-Pyrolyseofen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Stellen Sie sicher, dass Ihr Trocknungsprotokoll bei 100 °C streng standardisiert ist, um Variablen zu eliminieren, die zu unvorhersehbaren Nebenreaktionen führen.

Letztendlich verwandelt der industrielle Trockenofen EFB-Fasern von einem variablen, nassen Rohmaterial in ein stabiles, vorhersehbares Ausgangsmaterial, das für die Präzisionsumwandlung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der EFB-Vorbehandlung | Nutzen für die Biokohleproduktion |

|---|---|---|

| Feuchtigkeitsentfernung | Erhitzt Fasern bei 100 °C, um Wasser zu entfernen | Verhindert explosive Verdampfung und physikalische Risse |

| Chemische Stabilität | Standardisiert den Zustand des Ausgangsmaterials | Hemmt unvorhersehbare Nebenreaktionen wie Hydrolyse |

| Energieeffizienz | Vortrocknung bei niedrigeren Temperaturen | Reduziert die Energiebelastung von Hochtemperatur-Pyrolyse-Reaktoren |

| Ertragskontrolle | Eliminiert Störungen durch Wasserdampf | Verbessert die Genauigkeit von Produktionsertragsmodellen |

Maximieren Sie Ihre Biokohle-Effizienz mit KINTEK

Sind Sie bereit, Ihren Biomasse-Umwandlungsprozess zu optimieren? Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Labröfen – alle voll anpassbar, um Ihre einzigartigen EFB-Verarbeitungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um die perfekte industrielle Trocknungs- und Pyrolyse-Lösung für Ihre Anlage zu finden!

Visuelle Anleitung

Referenzen

- Fairuz Gianirfan Nugroho, Abu Talha Aqueel Ahmed. Utilizing Indonesian Empty Palm Fruit Bunches: Biochar Synthesis via Temperatures Dependent Pyrolysis. DOI: 10.3390/nano15010050

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Notwendigkeit des Backens von Elektrodenblechen in einem Vakuumofen? Gewährleistung von Batteriestabilität und Spitzenleistung

- Warum ist ein belüfteter Ofen für die Oberflächenmodifikation von GFPP notwendig? Maximale Sonnenreflexion erzielen

- Wie trägt ein Umlufttrockenschrank zur Umwandlung von GaN-Vorläuferharzen bei? Gewährleistung der Materialgleichmäßigkeit

- Was ist die Hauptfunktion eines Vakuumofens für Mo-basierte Katalysatorvorläufer? Sicherstellung von Reinheit und Porenintegrität

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung