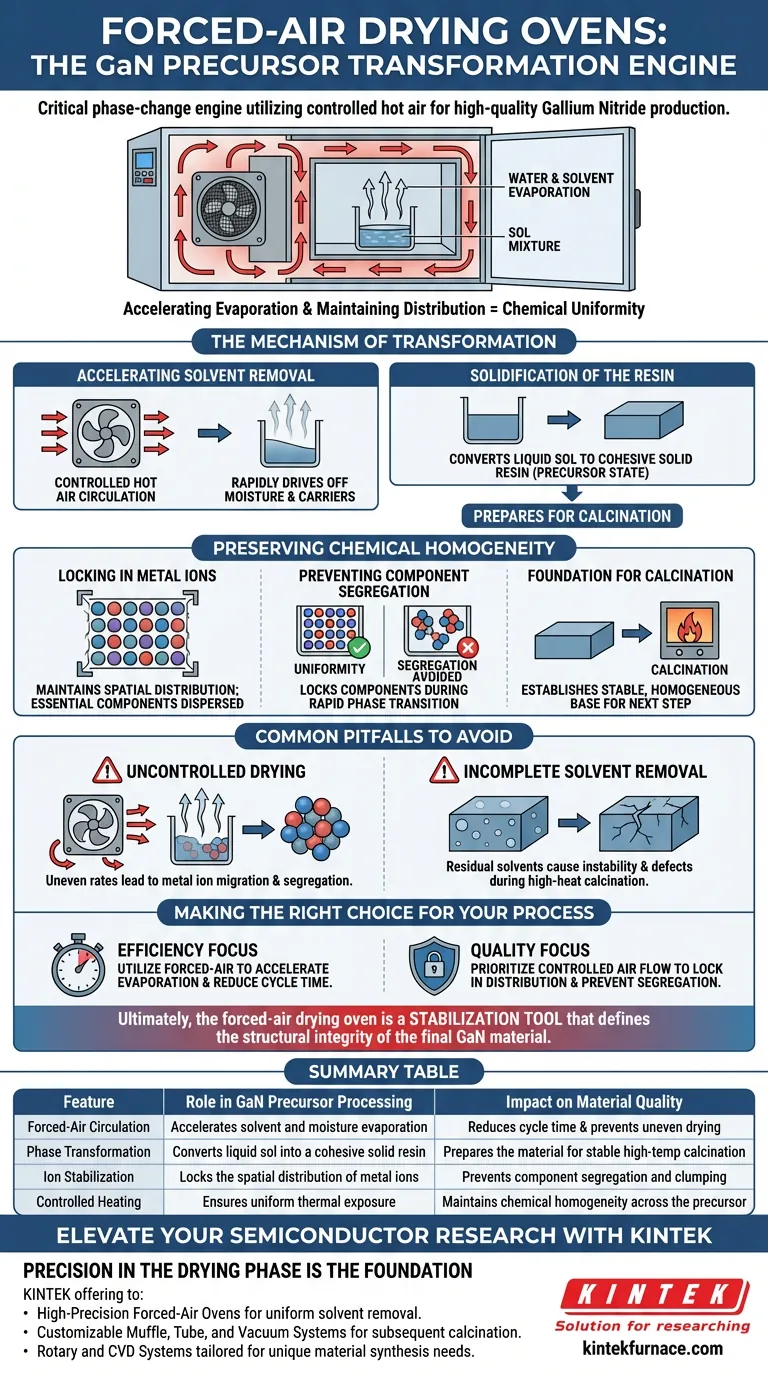

Ein Umlufttrockenschrank dient als kritischer Motor für Phasenwechsel bei der Vorläuferverarbeitung. Er nutzt zirkulierende, kontrollierte Heißluft, um die Verdunstung von Wasser und Lösungsmitteln aus der anfänglichen Sol-Mischung zu beschleunigen und die flüssige Lösung effektiv in ein festes Harz umzuwandeln.

Durch die Beschleunigung der Verdunstung bei gleichzeitiger Beibehaltung der räumlichen Verteilung von Metallionen verhindert die Umlufttrocknung die Entmischung von Komponenten und schafft die notwendige chemische Gleichmäßigkeit für eine hochwertige Galliumnitrid-Produktion.

Der Mechanismus der Umwandlung

Beschleunigte Lösungsmittelentfernung

Die Hauptfunktion des Ofens besteht darin, Feuchtigkeit und flüssige Träger zu entfernen. Durch den Einsatz von kontrollierter Heißluftzirkulation erhöht das System die Verdunstungsrate im Vergleich zu statischen Trocknungsmethoden erheblich.

Diese schnelle Entfernung von Wasser und Lösungsmitteln ist notwendig, um das Material vom flüssigen "Sol"-Zustand zu überführen.

Verfestigung des Harzes

Während die Lösungsmittel verdunsten, ändert sich der physikalische Zustand des Materials. Der Umluftprozess wandelt das flüssige Sol in ein zusammenhängendes festes Harz um.

Diese feste Form ist der erforderliche Vorläuferzustand, der das Material auf die nachfolgenden Hochtemperaturbehandlungen vorbereitet.

Bewahrung der chemischen Homogenität

Fixierung von Metallionen

Der wichtigste Beitrag des Umlufttrockenschranks ist die Bewahrung der inneren Struktur. Während das Harz verfestigt, bewahrt der Prozess die spezifische räumliche Verteilung von Metallionen.

Dies stellt sicher, dass die wesentlichen metallischen Komponenten gleichmäßig im Material dispergiert bleiben und sich nicht zusammenballen.

Verhinderung der Entmischung von Komponenten

Wenn die Trocknung zu langsam oder ungleichmäßig erfolgt, können sich die Bestandteile einer Mischung trennen. Die Umluftmethode verhindert speziell diese Entmischung von Komponenten.

Durch die Fixierung der Komponenten während des schnellen Phasenübergangs stellt der Ofen sicher, dass das Material chemisch gleichmäßig bleibt.

Grundlage für die Kalzinierung

Diese Gleichmäßigkeit ist kein Selbstzweck; sie ist eine Voraussetzung für den nächsten Schritt. Der Trocknungsprozess schafft eine stabile Grundlage für die anschließende Kalzinierung.

Ohne dieses stabile und homogene Harz würde das endgültige Galliumnitrid-Produkt wahrscheinlich unter strukturellen oder chemischen Inkonsistenzen leiden.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko unkontrollierter Trocknung

Obwohl die Umlufttrocknung wirksam ist, ist das wichtigste Funktionsprinzip die Kontrolle. Die Abhängigkeit von passiver Trocknung oder ungleichmäßiger Luftzirkulation kann zu inkonsistenten Verdunstungsraten führen.

Wenn die Verdunstung nicht gleichmäßig erfolgt, können sich die Metallionen verlagern, was zu der Entmischung führt, die der Prozess verhindern soll.

Unvollständige Lösungsmittelentfernung

Das Versäumnis, die vollständige Umwandlung von Sol in festes Harz zu erreichen, führt zu Instabilität. Verbleibende Lösungsmittel, die im Harz eingeschlossen sind, können während der Hochtemperatur-Kalzinierungsphase zu Defekten führen.

Die Sicherstellung, dass der Trocknungszyklus ausreicht, um das Harz vollständig zu verfestigen, ist für die Integrität des nachfolgenden Prozesses unerlässlich.

Die richtige Wahl für Ihren Prozess treffen

Um die Qualität Ihrer Galliumnitrid-Vorläufer zu maximieren, stellen Sie sicher, dass Ihr Trocknungsprotokoll mit Ihren spezifischen Produktionszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Umluftzirkulation, um die Verdunstung von Lösungsmitteln erheblich zu beschleunigen und die Gesamtzykluszeit zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Priorisieren Sie einen kontrollierten Luftstrom, um die Verteilung der Metallionen zu fixieren und die Entmischung von Komponenten vor der Kalzinierung zu verhindern.

Letztendlich ist der Umlufttrockenschrank nicht nur ein Heizelement, sondern ein Stabilisierungswerkzeug, das die strukturelle Integrität des endgültigen GaN-Materials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der GaN-Vorläuferverarbeitung | Auswirkung auf die Materialqualität |

|---|---|---|

| Umluftzirkulation | Beschleunigt die Verdunstung von Lösungsmitteln und Feuchtigkeit | Reduziert die Zykluszeit und verhindert ungleichmäßiges Trocknen |

| Phasenumwandlung | Wandelt flüssiges Sol in ein zusammenhängendes festes Harz um | Bereitet das Material auf eine stabile Hochtemperatur-Kalzinierung vor |

| Ionenstabilisierung | Fixiert die räumliche Verteilung von Metallionen | Verhindert Entmischung und Agglomeration von Komponenten |

| Kontrollierte Erwärmung | Gewährleistet eine gleichmäßige thermische Einwirkung | Bewahrt die chemische Homogenität des Vorläufers |

Heben Sie Ihre Halbleiterforschung mit KINTEK auf ein neues Niveau

Präzision in der Trocknungsphase ist die Grundlage für die Hochleistungs-Galliumnitrid-Produktion. KINTEK bietet die fortschrittlichen thermischen Lösungen, die erforderlich sind, um die chemische Gleichmäßigkeit zu fixieren und Ihre Vorläuferumwandlung zu optimieren.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Laborgeräten, darunter:

- Hochpräzisions-Umluftöfen für eine gleichmäßige Lösungsmittelentfernung.

- Anpassbare Muffel-, Rohr- und Vakuumsysteme für die anschließende Kalzinierung.

- Rotations- und CVD-Systeme, die auf spezifische Materialycznych-Synthesebedürfnisse zugeschnitten sind.

Lassen Sie nicht zu, dass die Entmischung von Komponenten Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Hochtemperaturöfen und Trocknungslösungen die Effizienz und Materialintegrität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Laser induced white emission and photocurrent of GaN nanoceramics. DOI: 10.1038/s41598-025-14109-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Betriebsmechanismus eines Schmelzreduktionsofens (SRF)? Optimieren Sie Ihren HAlMan-Metallurgieprozess

- Was sind die technischen Funktionen von Trägergasen in VTD? Master Vapor Transport Deposition Control

- Was ist die Bedeutung des Zuführsystems und der Erzverteilungsvorrichtung? Maximieren Sie die Effizienz der Ölschieferpyrolyse

- Welche Rolle spielt ein Labor-Trockenschrank bei der Bildung von Polymer-Kolloidal-Kristall-Templates? Beherrschen von 3DOM-Grundlagen

- Warum ist ein spezialisiertes Röstsimulationsgerät notwendig? Optimierung der Qualität und Festigkeit von Eisenerzpellets

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von LNMO-Elektrodenschlämmen? Master-Lösungsmittelentfernung

- Was ist die Hauptfunktion eines Umluftofens bei der Synthese von SnmCunOx-t? Master Chemical Foaming