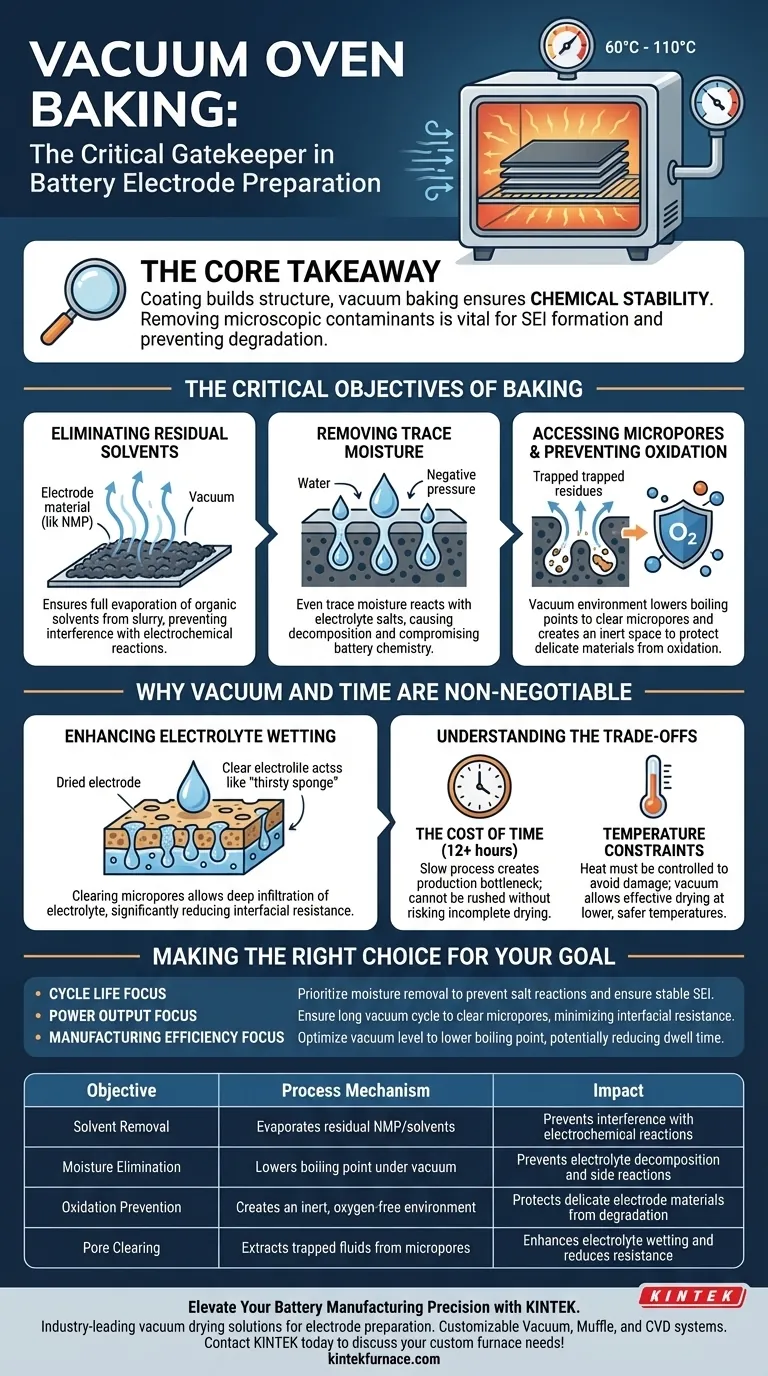

Das Backen von Elektrodenblechen in einem Vakuumofen ist ein entscheidender Reinigungsschritt, der als letzter "Torwächter" vor der Zellmontage fungiert. Indem die beschichteten Bleche über längere Zeiträume (oft 12 Stunden oder über Nacht) Hitze (typischerweise 60 °C bis 110 °C) unter Unterdruck ausgesetzt werden, wird die vollständige Extraktion von Resten polarer organischer Lösungsmittel wie NMP und tief sitzender Spurenfeuchtigkeit gewährleistet.

Die Kernbotschaft Während das Beschichten die Struktur der Elektrode aufbaut, sorgt das Vakuumbacken für deren chemische Stabilität. Das Versäumnis, mikroskopische Verunreinigungen zu entfernen, führt zur Zersetzung des Elektrolyten und zu einer schlechten Bildung der Festelektrolytschnittstelle (SEI), was zu einer dauerhaften Verschlechterung der Batterieleistung und -sicherheit führt.

Die kritischen Ziele des Backens

Entfernung von Restlösungsmitteln

Der Beschichtungsprozess beruht häufig auf Lösungsmitteln wie NMP (N-Methyl-2-pyrrolidon), um eine Aufschlämmung herzustellen.

Sobald die Elektrode jedoch gebildet ist, werden diese Lösungsmittel zu Verunreinigungen.

Längeres Backen stellt sicher, dass diese organischen Lösungsmittel vollständig aus dem Material verdampft werden, damit sie die elektrochemischen Reaktionen der Zelle nicht beeinträchtigen.

Entfernung von Spurenfeuchtigkeit

Wasser ist der Feind der Batterielanglebigkeit.

Selbst Spuren von Feuchtigkeit, die aus der Luft adsorbiert werden, können während des Betriebs mit den Elektrolytsalzen reagieren.

Diese Reaktion löst eine Zersetzung des Elektrolyten und unerwünschte Nebenreaktionen aus, die die interne Chemie der Batterie unmittelbar nach dem Aufladen beeinträchtigen.

Warum Vakuum und Zeit nicht verhandelbar sind

Zugang zu Mikroporen

Elektroden sind hochporöse Strukturen mit komplexen inneren Geometrien.

Oberflächentrocknung ist unzureichend; die Vakuumumgebung senkt den Siedepunkt von Flüssigkeiten und ermöglicht die Extraktion von Feuchtigkeit und Lösungsmitteln aus tiefen Mikroporen.

Dadurch wird sichergestellt, dass die inneren aktiven Oberflächen sauber und vollständig zugänglich sind.

Verhinderung von Oxidation

Die herkömmliche thermische Trocknung verwendet heiße Luft, die Sauerstoff in das Material einbringt.

Ein Vakuumofen saugt Luft ab und schafft eine inerte Umgebung.

Dies verhindert die Oxidation empfindlicher Elektrodenmaterialien, die sich andernfalls unter herkömmlichen Heizmethoden abbauen würden.

Verbesserung der Elektrolytbefeuchtung

Eine gründlich getrocknete Elektrode ist im Wesentlichen ein "durstiger" Schwamm.

Durch die Entfernung von Rückständen aus den Mikroporen kann der Elektrolyt (wie PVA-KOH-Gel oder flüssige Varianten) effektiv in die Elektrodenarrays eindringen.

Dieses tiefe Eindringen reduziert den Grenzflächenwiderstand erheblich und verbessert die Fähigkeit der Batterie, Leistung zu liefern.

Verständnis der Kompromisse

Die Kosten der Zeit

Der Prozess ist von Natur aus langsam und erfordert oft eine Behandlung von 12 Stunden oder über Nacht.

Dies führt zu einem Produktionsengpass, da die Bleche in dieser Phase nicht gehetzt werden können, ohne unvollständige Trocknung zu riskieren.

Temperaturbeschränkungen

Während Hitze die Trocknung beschleunigt, muss sie streng kontrolliert werden (z. B. 60 °C bis 110 °C).

Übermäßige Hitze kann das Bindemittel oder die aktiven Materialien beschädigen, während unzureichende Hitze die eingeschlossenen Lösungsmittel nicht mobilisieren kann.

Das Vakuum hilft, dies zu mildern, indem es die Verdampfung bei niedrigeren, sichereren Temperaturen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Batteriemontageprozess zu optimieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Priorisieren Sie die Entfernung von Feuchtigkeit, um Salzreaktionen zu verhindern und eine stabile Festelektrolytschnittstelle (SEI) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Leistung liegt: Stellen Sie sicher, dass der Vakuumzyklus lang genug ist, um Mikroporen zu reinigen und den Grenzflächenwiderstand für eine bessere Elektrolytbefeuchtung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Optimieren Sie den Vakuumgrad, um den Siedepunkt zu senken, was möglicherweise die erforderliche Verweilzeit verkürzt, ohne die Temperaturen zu erhöhen.

Letztendlich ist das Vakuumbacken nicht nur ein Trocknungsschritt; es ist der grundlegende Prozess, der die Oberfläche der Elektrode auf eine stabile elektrochemische Wechselwirkung vorbereitet.

Zusammenfassungstabelle:

| Ziel | Prozessmechanismus | Auswirkung auf die Batterieleistung |

|---|---|---|

| Lösungsmittelentfernung | Verdampft Rest-NMP/Lösungsmittel | Verhindert Störungen elektrochemischer Reaktionen |

| Feuchtigkeitsbeseitigung | Senkt den Siedepunkt unter Vakuum | Verhindert Elektrolytzersetzung und Nebenreaktionen |

| Oxidationsschutz | Schafft eine inerte, sauerstofffreie Umgebung | Schützt empfindliche Elektrodenmaterialien vor Abbau |

| Porenreinigung | Extrahiert eingeschlossene Flüssigkeiten aus Mikroporen | Verbessert die Elektrolytbefeuchtung und reduziert den Widerstand |

Verbessern Sie die Präzision Ihrer Batterieherstellung mit KINTEK

Lassen Sie nicht zu, dass Restfeuchtigkeit oder Lösungsmittel die Zyklenlebensdauer und Sicherheit Ihrer Zelle beeinträchtigen. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die speziell für die strengen Anforderungen der Elektrodenvorbereitung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Vakuum-, Muffel- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Temperatur- und Druckanforderungen angepasst werden können. Egal, ob Sie für eine längere Zyklenlebensdauer oder eine maximale Leistungsausgabe optimieren, unsere Hochtemperatur-Labröfen stellen sicher, dass Ihre Materialien für eine stabile elektrochemische Leistung gereinigt werden.

Sind Sie bereit, Ihren Montageprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum muss eine Kalzinierungsanlage zur Vorbehandlung von ZSM-5-Zeolith verwendet werden? Sicherstellung genauer VOC-Adsorptionstests

- Welche Leistungsmerkmale sind für einen Edelstahlrohr-Autoklaven oder -Reaktor erforderlich, der in SCWG eingesetzt wird?

- Was ist die Funktion eines Labor-Trockenschranks bei der Lösungsmittelentfernung aus Dünnschichten? Gewährleistung einer fehlerfreien Verfestigung

- Wie erreicht die Rapid Resistance Pulse Heating (RPHeat) eine Tiegel-lose Erwärmung? Präzision in der Hochtemperaturforschung

- Was geschieht während der Erholungsphase des Glühprozesses? Spannungsabbau und Materialwiederherstellung freischalten

- Welche Rolle spielt ein RTA-System bei der Zirkonoxid-Präparationsmethode? Meisterung der Phasentransformation für fortschrittliche Abscheidung

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung

- Was ist der Zweck des Erhitzens der Nickelnitrat- und Biomassemischung auf 150°C? Überlegene Katalysatordispersion erreichen