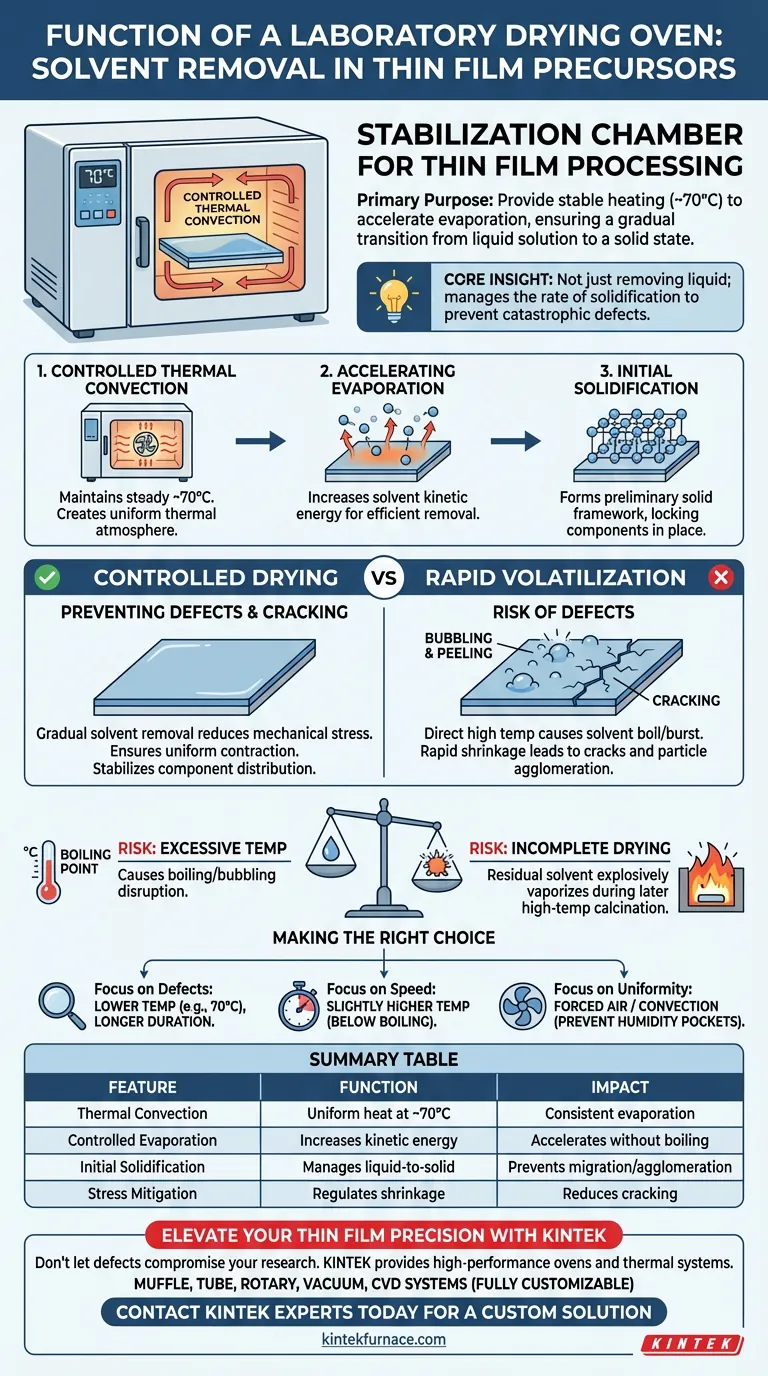

Ein Labor-Trockenschrank fungiert während der Dünnschichtverarbeitung als Stabilisierungskammer. Sein Hauptzweck ist die Bereitstellung einer stabilen Heizumgebung – typischerweise um 70 °C gehalten –, um die Verdunstung von Lösungsmitteln aus Vorläuferlösungen durch kontrollierte thermische Konvektion zu beschleunigen. Dies gewährleistet einen allmählichen Übergang des Materials von einer flüssigen Lösung in einen festen Zustand.

Kernpunkt: Der Trockenschrank entfernt nicht nur Flüssigkeit; er steuert die Verfestigungsrate. Durch die Kontrolle der Verdunstungsgeschwindigkeit verhindert der Ofen katastrophale strukturelle Defekte wie Risse oder Blasenbildung, die auftreten, wenn ein lösungsmittelreicher Vorläufer direkt einer Hochtemperatur-Glühung ausgesetzt wird.

Die Mechanik der Lösungsmittelentfernung

Kontrollierte thermische Konvektion

Der Ofen nutzt thermische Konvektion, um eine konstante Temperatur aufrechtzuerhalten, die bei Dünnschichtanwendungen oft nahe 70 °C eingestellt wird. Dies schafft eine gleichmäßige thermische Atmosphäre, die das Substrat umgibt.

Beschleunigung der Verdunstung

Während die Verdunstung bei Raumtemperatur natürlich auftritt, beschleunigt der Ofen diesen Prozess auf eine praktikable Rate. Die Wärme erhöht die kinetische Energie der Lösungsmittelmoleküle und treibt sie effizient aus der Vorläuferlösung.

Initiale Verfestigung

Während das Lösungsmittel verdunstet, beginnen die Vorläufermaterialien zu binden und bilden eine vorläufige feste Struktur. Diese Phase legt das physikalische Gerüst der Dünnschicht fest und fixiert die Komponenten, bevor die hochenergetische Verarbeitung beginnt.

Warum dieser Schritt die Filmqualität bestimmt

Verhinderung von Strukturdefekten

Die wichtigste Funktion der Trocknungsphase ist die Verhinderung von Defekten, die durch schnelle Verdampfung verursacht werden. Wenn ein Film mit überschüssigem Lösungsmittel direkt in einen Hochtemperatur-Ofen gegeben wird, verdampft das Lösungsmittel und platzt, was zu Blasenbildung oder Ablösung führt.

Minderung von Rissen

Die kontrollierte Trocknung reduziert die mechanische Spannung im Film während des Schrumpfens. Eine allmähliche Entfernung des Lösungsmittels sorgt für ein gleichmäßiges Schrumpfen des Films, wodurch die Wahrscheinlichkeit von Rissen auf der Oberfläche erheblich verringert wird.

Stabilisierung der Komponentenverteilung

Durch die moderate Entfernung des Lösungsmittels verhindert der Ofen die Migration von Komponenten innerhalb des Films. Dies stellt sicher, dass die räumliche Verteilung des Vorläufers homogen bleibt und eine Agglomeration oder Segregation von Partikeln verhindert wird.

Verständnis der Kompromisse

Das Risiko übermäßiger Temperatur

Während Hitze die Trocknung beschleunigt, kann eine zu hohe Ofentemperatur nachteilig sein. Wenn die Temperatur zu schnell den Siedepunkt des Lösungsmittels erreicht, kann dies die Störung (Sieden/Blasenbildung) verursachen, die der Prozess verhindern soll.

Die Gefahr unvollständiger Trocknung

Umgekehrt hinterlässt eine unzureichende Trocknungszeit oder -temperatur Restlösungsmittel tief im Film. Während der anschließenden Hochtemperatur-Kalzinierung verdampft dieses eingeschlossene Lösungsmittel explosiv und zerstört die Morphologie des Films.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Dünnschichtabscheidung zu gewährleisten, berücksichtigen Sie, wie die Trocknungsparameter mit Ihrer spezifischen Vorläuferchemie übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenfehlern liegt: Priorisieren Sie eine niedrigere Temperatur (z. B. 70 °C) mit längerer Dauer, um eine sanfte, nicht störende Verdunstungsrate zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit liegt: Sie können die Temperatur leicht erhöhen, stellen Sie jedoch sicher, dass sie deutlich unter dem Siedepunkt des Lösungsmittels bleibt, um eine schnelle Verdampfung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Ofen Zwangsluft oder etablierte Konvektionsströme verwendet, um Feuchtigkeitsnester zu verhindern, die zu ungleichmäßiger Trocknung führen.

Der Labor-Trockenschrank fungiert als wesentlicher Torwächter und verwandelt eine empfindliche flüssige Beschichtung in eine robuste feste Grundlage, die für die endgültige thermische Behandlung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Lösungsmittelentfernung | Auswirkung auf die Dünnschichtqualität |

|---|---|---|

| Thermische Konvektion | Sorgt für gleichmäßige Wärmeverteilung bei ~70°C | Gewährleistet konsistente Verdunstung über das Substrat |

| Kontrollierte Verdunstung | Erhöht die kinetische Energie der Lösungsmittelmoleküle | Beschleunigt die Verarbeitung, ohne Siedepunkte zu erreichen |

| Initiale Verfestigung | Steuert den Übergang von flüssig zu fest | Verhindert Komponentenmigration und Partikelagglomeration |

| Spannungsminderung | Reguliert die Schrumpfraten des Films | Reduziert mechanische Spannungen zur Verhinderung von Oberflächenrissen |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Lassen Sie nicht zu, dass strukturelle Defekte wie Blasenbildung oder Rissbildung Ihre Forschung beeinträchtigen. KINTEK bietet Hochleistungs-Labor-Trockenschränke und spezialisierte thermische Systeme, die für die Steuerung der empfindlichen Verfestigung Ihrer Vorläufer entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Dünnschichtanwendungsanforderungen angepasst werden können. Stellen Sie sicher, dass Ihre Materialien die robuste feste Grundlage erhalten, die sie verdienen.

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Daniel Sánchez‐Rodríguez, Jordi Farjas. Kinetic analysis of reversible solid-gas reactions in films: application to the decomposition of CaCO$$_3$$ and BaCO$$_3$$ carbonates. DOI: 10.1007/s10973-024-13318-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Auswirkung der Mikrowellenleistung auf die Synthese von 2D-Metalloxiden? Beherrschen Sie die Hochgeschwindigkeits-Materialproduktion

- Warum führt die Verwendung eines Umlufttrockenschranks häufig zu einer Vergrößerung der Partikelgröße? Vermeiden Sie Siliziumdioxid-Agglomeration

- Welche Informationen liefert die TG-DTG-Analyse für AASC? Analyse der thermischen Stabilität und der Hydratationsprodukte

- Was sind die Vorteile der Verwendung von Ultraschall-Sprühpyrolyse für Metallpulver? Hohe Reinheit und Sphärizität erzielen

- Was ist die Bedeutung des Vorheizens der Form? Beherrschen Sie die thermische Kontrolle für Aluminiummatrix-Verbundwerkstoffe

- Wie beeinträchtigt das Abplatzen des Schmelztiegels Nickelbasis-Superlegierungen? Vermeidung katastrophalen Ermüdens und Materialverunreinigung

- Warum wird ein Heizofen auf 155 °C für die Schwefelschmelzdiffusion eingestellt? Optimale Synthese von Batteriematerialien freischalten

- Welche Rolle spielt eine Stickstoffschutzvorrichtung bei kupferbasierten Halbleiterdünnschichten? Optimieren Sie Ihren Labor-Glühprozess