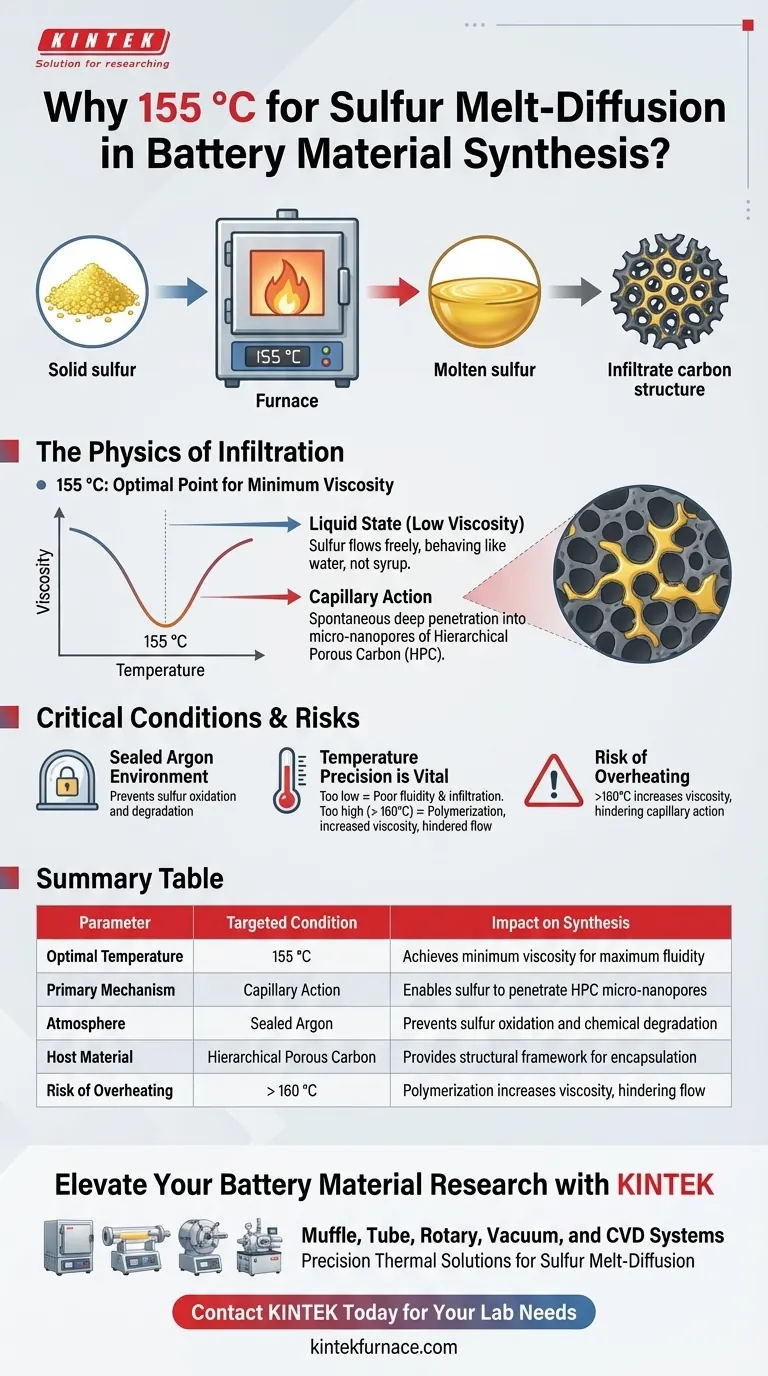

Die Temperatur von 155 °C wird speziell gewählt, um die Viskosität von geschmolzenem Schwefel zu minimieren. Bei diesem präzisen thermischen Punkt – knapp über der Schmelzgrenze von Schwefel – weist das Material eine außergewöhnliche Fließfähigkeit auf. Dieser flüssige Zustand ermöglicht es dem Schwefel, frei zu fließen, und dringt so in komplexe Kohlenstoffstrukturen ein, die sonst unzugänglich wären.

Durch die Aufrechterhaltung des Ofens bei 155 °C schaffen Sie die optimalen Bedingungen für die Kapillarwirkung. In diesem Zustand minimaler Viskosität kann geschmolzener Schwefel spontan und effizient in die Mikro-Nanoporen von hierarchisch porösem Kohlenstoff (HPC) eindringen und so eine tiefe und gleichmäßige Verkapselung des aktiven Materials gewährleisten.

Die Physik der Schwefelinfiltration

Optimierung der Fließfähigkeit

Das Hauptziel der Schmelzdiffusionstechnik ist die Überführung von festem Schwefel in einen porösen Wirt. Bei 155 °C wandelt sich Schwefel in eine Flüssigkeit mit extrem niedriger Viskosität um.

Dieser physikalische Zustand ist entscheidend, da der Schwefel sich eher wie Wasser als wie ein dicker Sirup verhalten muss. Hohe Fließfähigkeit stellt sicher, dass der Schwefel nicht nur die Oberfläche des Kohlenstoffwirts bedeckt, sondern tatsächlich in ihn eindringt.

Nutzung der Kapillarwirkung

Sobald der Schwefel diesen Zustand niedriger Viskosität erreicht hat, verlässt er sich auf die Kapillarwirkung, um sich zu bewegen.

Diese natürliche Kraft zieht den flüssigen Schwefel in die mikroskopischen Hohlräume des hierarchisch porösen Kohlenstoffs (HPC). Ohne die bei 155 °C erreichte niedrige Viskosität wären die Kapillarkräfte nicht ausreichend, um den Schwefel tief in die kleinsten Mikro-Nanoporen zu ziehen.

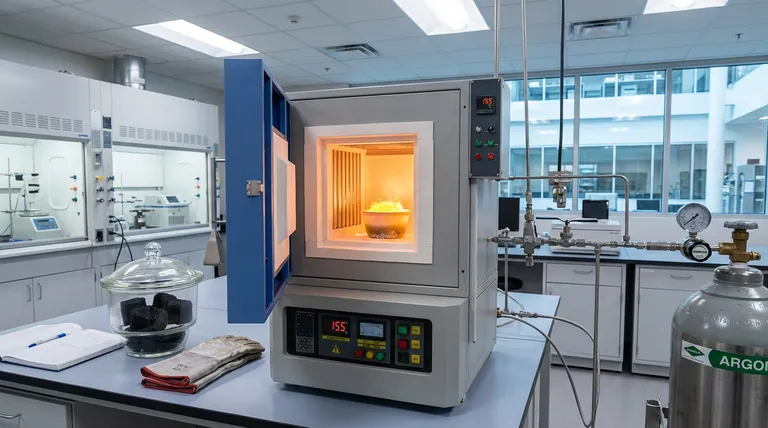

Die Rolle der abgedichteten Umgebung

Dieser Prozess wird in einer abgedichteten Argon-Umgebung durchgeführt.

Da Schwefel reaktiv ist und bei hohen Temperaturen zur Oxidation neigt, schützt die inerte Argonatmosphäre die chemische Integrität der Materialien. Sie stellt sicher, dass die Wechselwirkung während der Heizphase rein physikalisch (Infiltration) und nicht chemisch (Degradation) ist.

Verständnis der Kompromisse

Temperaturpräzision ist entscheidend

Obwohl 155 °C das Ziel ist, kann eine Abweichung von dieser Temperatur die Synthese beeinträchtigen.

Wenn die Temperatur zu niedrig sinkt (näher am Schmelzpunkt), erreicht der Schwefel möglicherweise nicht die notwendige Fließfähigkeit, um in die tiefsten Poren einzudringen. Dies führt zu einem schlechten Kontakt zwischen dem Schwefel und dem Kohlenstoffwirt, was die Batterieleistung reduziert.

Das Viskositätsrisiko bei höheren Temperaturen

Es ist entscheidend, 155 °C nicht erheblich zu überschreiten.

Während die primäre Referenz 155 °C wegen seiner niedrigen Viskosität hervorhebt, ist es wichtig zu beachten, dass die Viskosität von Schwefel nicht unbegrenzt linear mit der Hitze abnimmt. Übermäßige Erwärmung kann die Molekülstruktur des Schwefels verändern, was möglicherweise die Viskosität erhöht und die Kapillarwirkung, die Sie induzieren möchten, behindert.

Die richtige Wahl für Ihre Synthese treffen

Um die Effizienz Ihres Schwefelschmelzdiffusionsprozesses zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der tiefen Porenbefüllung liegt: Stellen Sie sicher, dass Ihr Ofen eine gleichmäßige 155 °C-Zone erzeugt, um die minimale Viskosität während der gesamten Einweichzeit aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Überprüfen Sie sorgfältig Ihre Argon-Abdichtung, da die hohe Fließfähigkeit von Schwefel bei dieser Temperatur seine Oberfläche und Anfälligkeit für Oxidation erhöht, wenn Lecks auftreten.

Die Beherrschung der Schmelzdiffusionstechnik erfordert Vertrauen in die Physik der Viskosität, damit der Schwefel die Arbeit für Sie erledigt.

Zusammenfassungstabelle:

| Parameter | Zielbedingung | Auswirkung auf die Synthese |

|---|---|---|

| Optimale Temperatur | 155 °C | Erreicht minimale Viskosität für maximale Fließfähigkeit |

| Primärer Mechanismus | Kapillarwirkung | Ermöglicht Schwefel, in HPC-Mikro-Nanoporen einzudringen |

| Atmosphäre | Abgedichtetes Argon | Verhindert Schwefeloxidation und chemische Degradation |

| Wirtsmaterial | Hierarchisch poröser Kohlenstoff | Bietet das strukturelle Gerüst für die Verkapselung |

| Risiko der Überhitzung | > 160 °C | Polymerisation erhöht die Viskosität und behindert den Fluss |

Verbessern Sie Ihre Batteriematerialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer Hochleistungsbatterie und einer fehlgeschlagenen Synthese. KINTEK bietet die fortschrittlichen thermischen Lösungen, die erforderlich sind, um die Schwefelschmelzdiffusionstechnik zu beherrschen. Unterstützt durch führende F&E und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle anpassbar, um Ihre spezifischen Anforderungen an Temperaturuniformität und Inertgasatmosphäre zu erfüllen.

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Kapillarinfiltration beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und erfahren Sie, wie unsere Hochpräzisionsöfen sicherstellen, dass Ihre aktiven Materialien jedes Mal perfekt verkapselt werden.

Visuelle Anleitung

Referenzen

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Labortypen profitieren am meisten von Tisch-Industrieöfen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Was ist die Hauptfunktion eines Hochvakuumtrockenschranks bei der Vorbehandlung von B4C/Al-Pulver? Schutz der Reinheit & Vermeidung von Poren

- Was ist die Bedeutung des zweistufigen Karbonisierungsprozesses für EN-LCNF? Entfesseln Sie Hochleistungs-Energiespeicher

- Warum wird ein Vakuumtrockenschrank für die Verarbeitung von MXen-Lösungen und NPC@MoS2-Nanostrukturen benötigt? Wichtige Vorteile enthüllt

- Was ist die Funktion eines Labortrockenschranks bei der Herstellung von Aktivkohle? Gewährleistung überlegener Materialstabilität

- Welche chemischen Prozesse nutzen Elektroöfen? Erzielen Sie unübertroffene Präzision und Reinheit

- Was sind die technischen Kernvorteile eines Blitzsinterungssystems? Steigern Sie die Leistung der KNN-Keramikherstellung

- Was ist der Zweck der Verwendung von Stickstoffzylindern und Durchflussmessern? Gewährleistung einer überlegenen Rückgewinnung von Kohlefaser