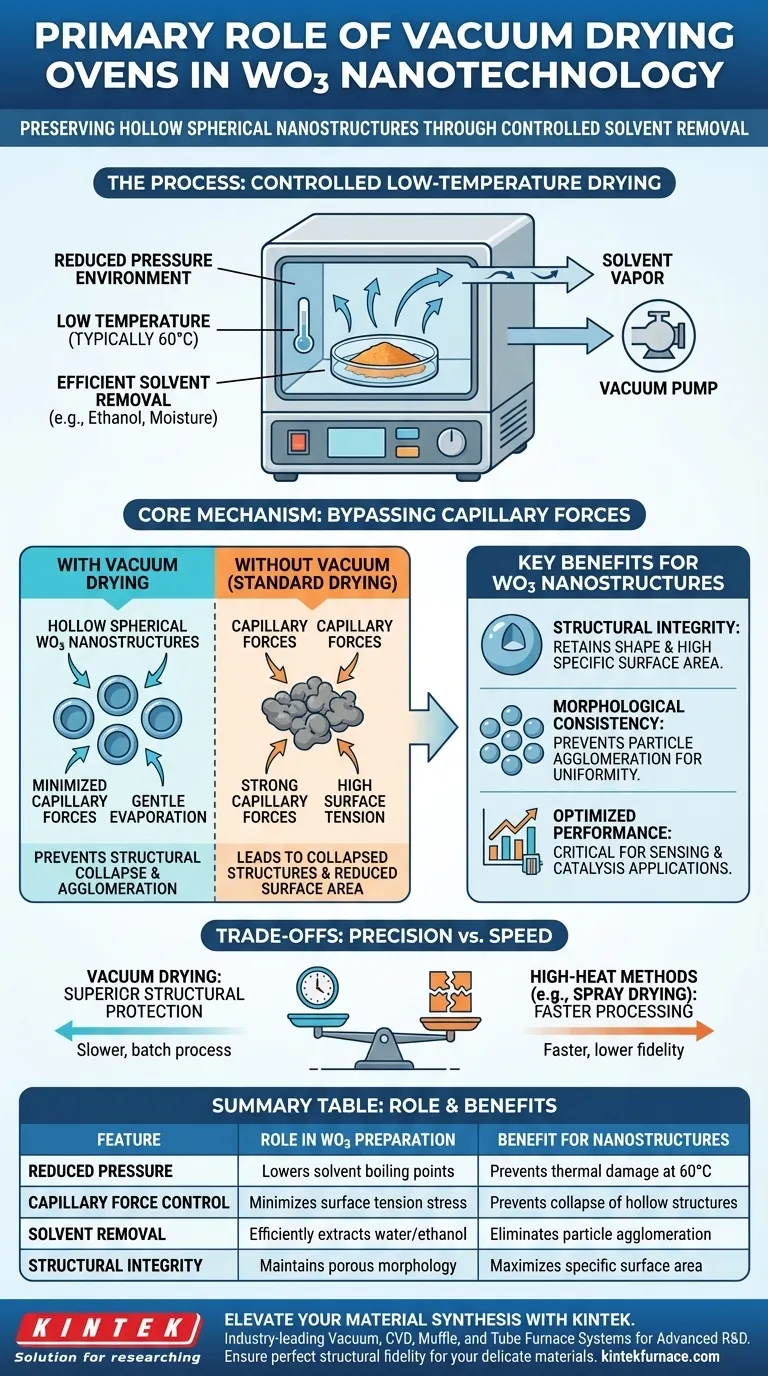

Die Hauptaufgabe eines Vakuumtrockenschranks besteht in diesem Zusammenhang darin, Lösungsmittel wie Feuchtigkeit und Ethanol aus WO3-Vorläufern bei kontrollierter niedriger Temperatur, typischerweise 60 Grad Celsius, zu entfernen. Durch die Schaffung einer Umgebung mit reduziertem Druck ermöglicht der Ofen die Verdampfung ohne hohe Hitze und schützt die empfindlichen Nanostrukturen vor thermischer Beschädigung oder mechanischer Beanspruchung.

Kernbotschaft: Der Vakuumtrocknungsprozess ist unerlässlich, um die zerstörerischen Auswirkungen von Kapillarkräften während der Dehydratisierung zu umgehen. Durch die Senkung des Drucks stellen Sie sicher, dass die hohlen sphärischen Nanostrukturen ihre Form und ihre hohe spezifische Oberfläche beibehalten, anstatt zu kollabieren oder zu verklumpen.

Die Mechanik der Strukturerhaltung

Minimierung von Kapillarkräften

Wenn unter normalem atmosphärischem Druck Flüssigkeit aus einem porösen Material verdampft, erzeugt die Oberflächenspannung starke Kapillarkräfte.

Diese Kräfte ziehen die Porenwände zusammen, was oft zum Kollaps zerbrechlicher Hohlstrukturen führt. Die Vakuumtrocknung reduziert diese Kräfte erheblich und ermöglicht es dem Lösungsmittel, auszutreten, ohne die Nanostruktur zu zerquetschen.

Niedertemperaturverdampfung

Die Vakuumumgebung senkt den Siedepunkt von Lösungsmitteln wie Ethanol und Wasser.

Dies ermöglicht eine schnelle Verdampfung bei viel niedrigeren Temperaturen, wie den erwähnten 60 Grad Celsius. Diese „sanfte“ Trocknung ist entscheidend, da hohe Hitze die chemische Phase oder Morphologie des Vorläufers verändern kann, bevor er stabilisiert wird.

Optimierung der Materialmorphologie

Verhinderung von Agglomeration

Bei der Synthese von Nanostrukturen neigen Partikel dazu, zusammenzuklumpen oder sich zu agglomerieren.

Die Vakuumtrocknung verhindert, dass die Partikel während der Trocknungsphase aneinander haften. Diese Isolation ist entscheidend für die Erhaltung einzelner, distinkter Kugeln anstelle einer verschmolzenen Masse.

Erhaltung der spezifischen Oberfläche

Die Leistung von WO3 in Anwendungen (wie Sensorik oder Katalyse) hängt stark von seiner spezifischen Oberfläche ab.

Durch die Verhinderung von Struktureinsturz und Poreblockaden maximiert die Vakuumtrocknung die verfügbare Oberfläche. Sie stellt sicher, dass das Endmaterial die poröse Morphologie beibehält, die für eine hohe Leistung erforderlich ist.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. strukturelle Treue

Während die Vakuumtrocknung einen überlegenen Strukturschutz bietet, ist sie im Allgemeinen ein langsamerer, chargenorientierter Prozess im Vergleich zu Hochtemperaturverfahren wie dem Sprühtrocknen.

Sie tauschen Verarbeitungsgeschwindigkeit gegen strukturelle Integrität. Für hochpräzise Nanostrukturen ist dieser Kompromiss normalerweise notwendig, kann aber bei der Massenproduktion ein Engpass sein.

Ausrüstungskomplexität

Die Vakuumtrocknung erfordert die Aufrechterhaltung eines abgedichteten Systems und den Betrieb von Vakuumpumpen.

Dies führt zu mehr Komplexität und Wartungsaufwand als bei einem Standard-Umluftofen. Ohne diese Ausrüstung ist die Erzielung der erforderlichen hohlen Morphologie jedoch oft unmöglich.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer WO3-Nanostrukturen zu maximieren, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Verlassen Sie sich auf die Vakuumtrocknung, um Kapillarkollaps zu verhindern und sicherzustellen, dass die Poren offen und zugänglich bleiben.

- Wenn Ihr Hauptaugenmerk auf morphologischer Konsistenz liegt: Verwenden Sie die Vakuummethode, um Partikelagglomeration zu verhindern und gleichmäßige Hohlkugeln anstelle von unregelmäßigen Klumpen zu gewährleisten.

Die Vakuumtrocknungsstufe ist nicht nur ein Dehydratisierungsschritt; sie ist eine Technik zur Strukturerhaltung, die die endgültige Qualität des Nanomaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der WO3-Herstellung | Vorteil für Nanostrukturen |

|---|---|---|

| Reduzierter Druck | Senkt die Siedepunkte von Lösungsmitteln | Verhindert thermische Schäden bei 60 °C |

| Kapillarkraftkontrolle | Minimiert Oberflächenspannung | Verhindert Kollaps von Hohlstrukturen |

| Lösungsmittelentfernung | Effiziente Extraktion von Wasser/Ethanol | Eliminiert Partikelagglomeration |

| Strukturelle Integrität | Erhält die poröse Morphologie | Maximiert die spezifische Oberfläche |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Herstellung von Nanostrukturen erfordert spezialisierte thermische Ausrüstung. KINTEK bietet branchenführende Vakuum-, CVD-, Muffel- und Rohröfen, die für die strengen Anforderungen der fortschrittlichen F&E entwickelt wurden. Unsere anpassbaren Hochtemperatur-Laborsysteme stellen sicher, dass Sie die perfekte strukturelle Treue und Oberfläche für Ihre empfindlichsten Materialien beibehalten.

Bereit, Ihre Trocknungs- und Sinterprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die Fertigungs excellence von KINTEK Ihre einzigartigen Laboranforderungen unterstützen kann.

Visuelle Anleitung

Referenzen

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum muss die Gießdispersion in einem 100°C Trockenschrank behandelt werden? Sicherstellung einer perfekten Filmmorphologie

- Warum wird während der Wärmebehandlung von Beryll eine Mischung aus Argon (Ar) und Wasserstoff (H2) benötigt? Meister der Farbtransformation

- Warum wird Kohlendioxid zur In-situ-Vergasungsregenerierung von NiCuCe-Katalysatoren verwendet? Verbesserung der Katalysatorlebensdauer

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Warum eine hydraulische Presse für die Szaibelyit-Brikettierung verwenden? Steigerung der Vakuumreduktionseffizienz und des Durchsatzes

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Welche Rolle spielt das Vakuumsystem bei der Regulierung der Länge von ZnO-Verzweigungen? Meisterpräzision bei Nanostrukturen

- Was ist der Zweck des Vorheizens von Verstärkungspartikeln? Optimieren Sie die AMC-Rührgießergebnisse